Na odontologia, a porcelana é usada para fabricar uma ampla gama de restaurações dentárias personalizadas que restauram a função e a aparência dos dentes. Estas incluem coroas, pontes, facetas, inlays e onlays, que são projetadas para reparar danos causados por cáries ou traumas, corrigir imperfeições cosméticas e substituir dentes perdidos com um material durável, biocompatível e de aparência natural.

O valor central da porcelana dentária reside na sua capacidade única de imitar a força, a biocompatibilidade e as qualidades estéticas do esmalte dentário natural. O seu uso não se trata apenas de reparação; trata-se de criar restaurações que são praticamente indistinguíveis dos dentes reais.

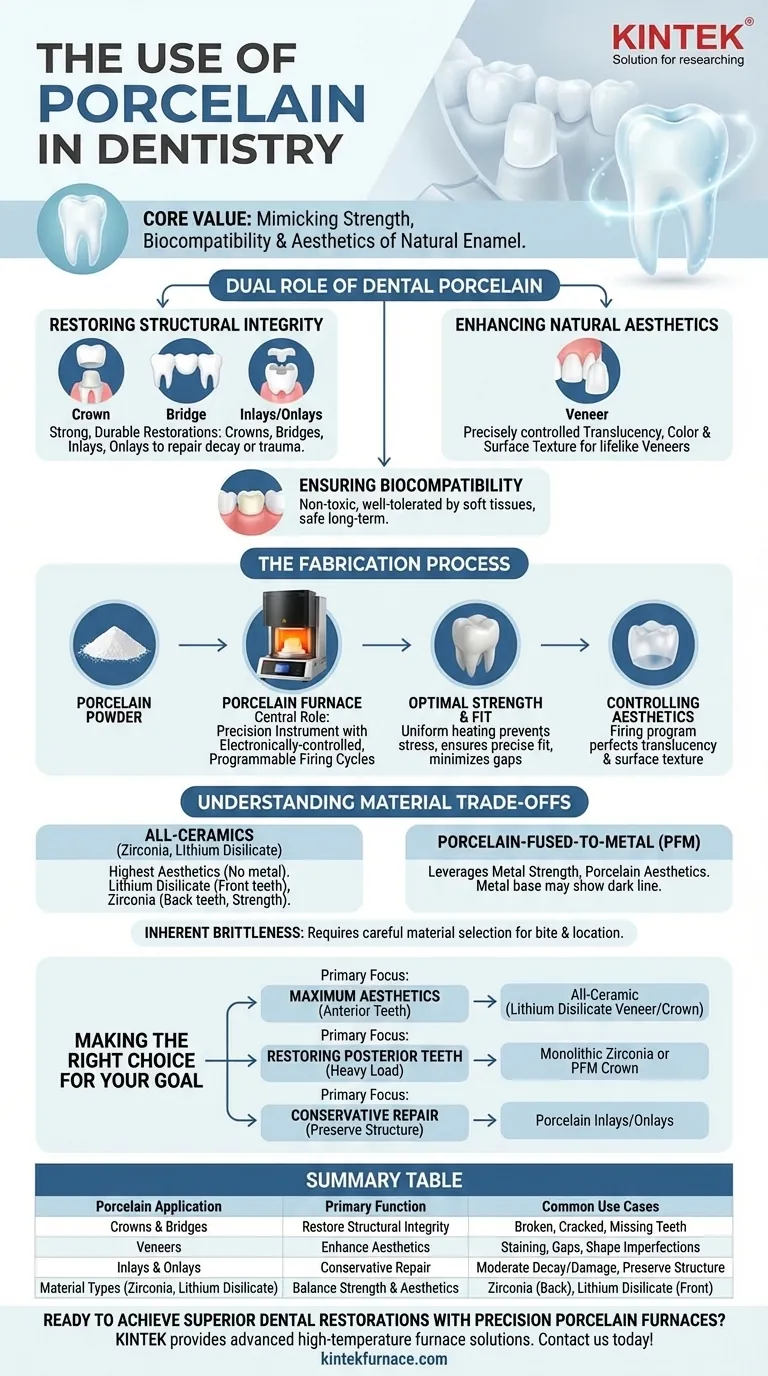

A Dupla Função da Porcelana Dentária

A porcelana dentária, uma cerâmica especializada, desempenha duas funções críticas simultaneamente: restaurar a integridade mecânica da mordida e recriar a aparência natural de um sorriso saudável.

Restauração da Integridade Estrutural

A porcelana é usada para criar restaurações fortes e duráveis para dentes que estão quebrados, lascados ou enfraquecidos pela cárie. Restaurações como coroas cobrem todo o dente para protegê-lo, enquanto as pontes substituem um ou mais dentes perdidos, ancorando-se nos dentes adjacentes.

Opções mais conservadoras, como inlays e onlays, são usadas para reparar áreas menores de dano, encaixando-se no dente como uma peça de quebra-cabeça para restaurar sua forma e força originais.

Melhoria da Estética Natural

A maior força do material é a sua qualidade estética. A sua translucidez, cor (matiz e croma) e textura da superfície podem ser controladas com precisão para corresponder perfeitamente aos dentes circundantes.

Isso a torna o material ideal para facetas, que são finas camadas coladas na frente dos dentes para corrigir problemas como manchas, espaços ou formato inadequado. O objetivo é melhorar a aparência, parecendo completamente natural.

Garantia de Biocompatibilidade

A porcelana é altamente biocompatível, o que significa que é atóxica e bem tolerada pelos tecidos moles da boca. Isso garante que as restaurações não causem irritação ou reações alérgicas, tornando-as uma solução segura e confiável a longo prazo.

O Processo de Fabricação: Do Pó à Prótese

As propriedades finais de uma restauração de porcelana não são inerentes apenas ao material bruto. Elas são desenvolvidas através de um processo de fabricação altamente controlado, centrado em uma peça chave de equipamento: o forno de porcelana.

O Papel Central do Forno de Porcelana

Um forno de porcelana não é apenas um forno; é um instrumento de precisão. Fornos modernos usam ciclos de queima programáveis e controlados eletronicamente para aquecer o material cerâmico bruto a um nível ideal de maturação.

Este aquecimento preciso é o que transforma o pó de porcelana em uma restauração final densa, sólida e durável.

Atingindo Força e Ajuste Ótimos

Durante o ciclo de queima, o forno garante um aquecimento uniforme, o que é fundamental para prevenir tensões internas e garantir um ajuste preciso. Essa precisão minimiza a lacuna entre a restauração e o dente, reduzindo o risco de cáries futuras.

O resultado é uma restauração altamente durável que pode suportar as forças da mastigação por muitos anos, tornando-a uma solução econômica.

Controle das Propriedades Estéticas

O programa de queima controla diretamente o resultado estético final. Ao gerenciar a temperatura e a duração do ciclo, um técnico dentário pode aperfeiçoar a translucidez e a textura da superfície da restauração. Esta etapa é o que dá vida à prótese, tornando-a indistinguível do esmalte natural.

Compreendendo as Compensações do Material

Embora a porcelana seja um material superior, diferentes tipos de cerâmicas dentárias são escolhidos com base na necessidade clínica específica, cada um apresentando um equilíbrio único entre resistência e estética.

Todas Cerâmicas (Ex: Zircônia, Dissilicato de Lítio)

Estes materiais oferecem o mais alto nível de estética porque não contêm metal. O dissilicato de lítio é renomado pela sua excelente translucidez, sendo a principal escolha para facetas e coroas em dentes frontais. A zircônia oferece força excepcional, muitas vezes preferida para coroas e pontes em dentes posteriores que suportam forças mastigatórias pesadas.

Porcelana Fundida sobre Metal (PFM)

Uma opção clássica e confiável, uma restauração PFM consiste em uma estrutura de liga metálica coberta por uma camada de porcelana. Este design aproveita a força da estrutura metálica enquanto fornece a aparência estética da porcelana. A principal compensação é que a base metálica pode, por vezes, criar uma linha escura na linha da gengiva.

Fragilidade Inerente

Como todas as cerâmicas, a porcelana dentária pode ser frágil sob certos tipos de impacto agudo e focado. O processo de fabricação no forno de porcelana é projetado para maximizar sua força, mas a escolha do material ainda deve levar em conta a mordida do paciente e a localização do dente a ser restaurado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma restauração de porcelana específica depende inteiramente do objetivo clínico, equilibrando a necessidade de força, estética e preservação do dente.

- Se o seu foco principal é a estética máxima para dentes anteriores (frontais): Uma restauração de cerâmica pura, como uma faceta ou coroa de dissilicato de lítio, é a principal escolha pela sua translucidez realista.

- Se o seu foco principal é restaurar dentes posteriores sob carga pesada: Uma coroa de zircônia monolítica ou uma coroa de porcelana fundida sobre metal (PFM) oferece a força e a durabilidade necessárias.

- Se o seu foco principal é um reparo conservador que preserva a estrutura do dente: Inlays e onlays de porcelana são a solução ideal para reparar cáries ou danos moderados sem cobrir o dente inteiro.

Em última análise, a porcelana dentária é a pedra angular da odontologia restauradora moderna, permitindo que os clínicos reconstruam sorrisos que são funcionais e bonitos.

Tabela Resumo:

| Aplicação da Porcelana | Função Principal | Casos de Uso Comuns |

|---|---|---|

| Coroas e Pontes | Restaurar a integridade estrutural | Reparar dentes quebrados, lascados ou ausentes |

| Facetas | Melhorar a estética | Corrigir manchas, espaços ou imperfeições de forma |

| Inlays e Onlays | Reparo conservador | Preencher cáries/danos moderados preservando a estrutura do dente |

| Tipos de Material (Zircônia, Dissilicato de Lítio) | Equilibrar força e estética | Zircônia para dentes posteriores, Dissilicato de Lítio para dentes frontais |

Pronto para alcançar restaurações dentárias superiores com fornos de porcelana de precisão?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer aos laboratórios dentários soluções avançadas de fornos de alta temperatura. Nossos Fornos de Mufa, Tubo e Vácuo e Atmosfera — complementados por fortes capacidades de personalização profunda — garantem ciclos de queima ideais para coroas, pontes e facetas de porcelana duráveis e esteticamente perfeitas.

Entre em contato conosco hoje para discutir como nossos fornos podem elevar seus resultados restauradores! Entre em contato →

Guia Visual

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o principal objetivo de um forno de sinterização em odontologia? Transformar Zircônia em Restaurações Dentárias Fortes

- Quais são os riscos de ventilação inadequada em fornos dentários? Proteja a qualidade do seu laboratório e a segurança da sua equipe

- Como um forno de cerâmica a vácuo garante a qualidade da ligação? Obtenha restaurações metalo-cerâmicas superiores

- Como o controle preciso de temperatura em um forno de porcelana beneficia a sinterização? Alcance Restaurações Dentárias Perfeitas

- O que as inspeções de rotina de fornos odontológicos devem incluir? Garanta Restaurações Odontológicas Consistentes e de Alta Qualidade