Na deposição química de vapor (CVD) para grafeno, o quartzo é o material padrão para câmaras de reação principalmente devido a duas propriedades: sua extrema estabilidade térmica e sua inércia química. Nas altas temperaturas exigidas para a síntese (frequentemente excedendo 1000°C), o quartzo permanece estruturalmente intacto e não reage com os gases precursores voláteis, garantindo a pureza do filme de grafeno final.

O principal desafio na CVD de grafeno não é apenas cultivar o material, mas fazê-lo com pureza atômica quase perfeita. O quartzo é escolhido porque atua como um recipiente quimicamente invisível e estruturalmente estável, garantindo que a reação entre o gás e o catalisador metálico ocorra exatamente como pretendido, sem interferência da própria câmara.

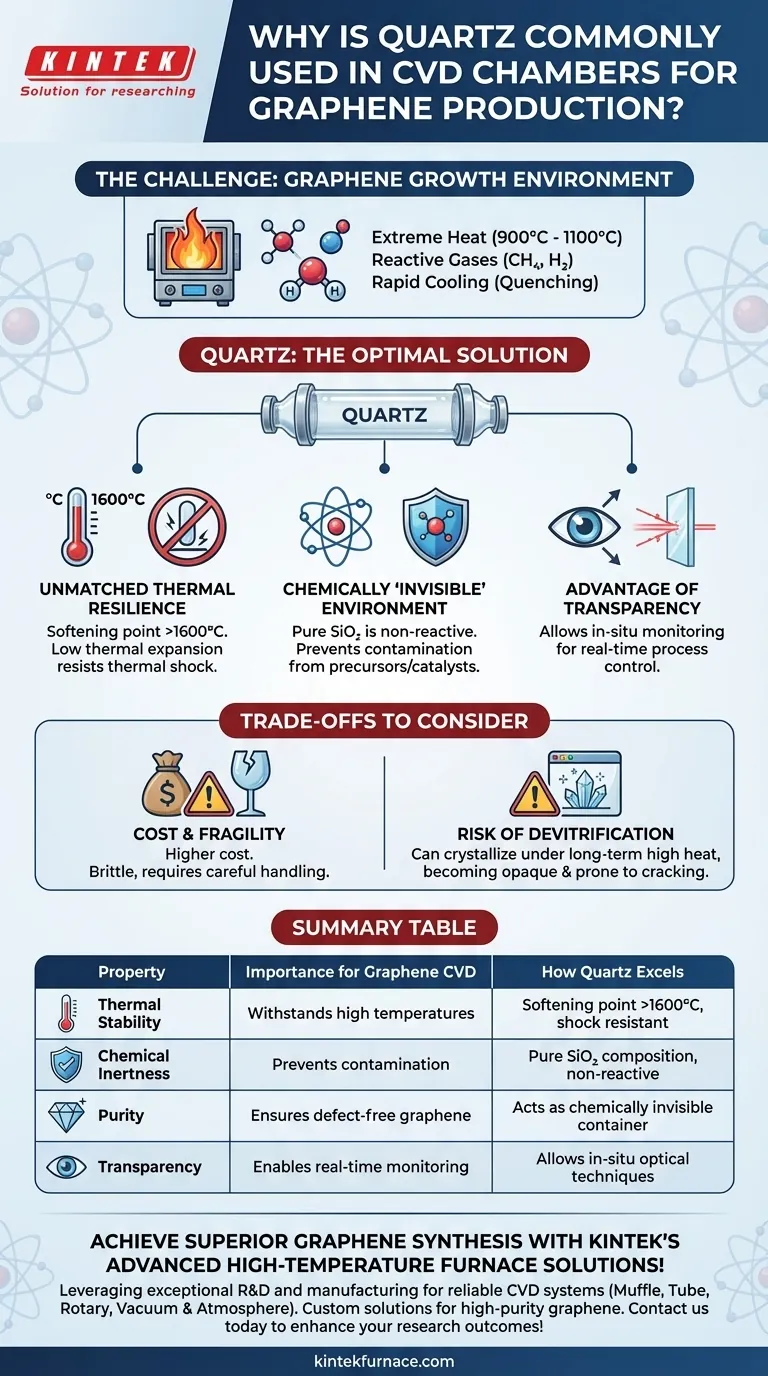

Os Requisitos Essenciais de uma Câmara CVD de Grafeno

Para entender por que o quartzo é a escolha padrão, devemos primeiro definir os requisitos rigorosos do ambiente de crescimento do grafeno. A câmara não é meramente um recipiente; é um componente crítico do sistema de reação.

Suportando Calor Extremo

A CVD de grafeno é um processo de alta temperatura, normalmente operando entre 900°C e 1100°C. O material da câmara deve manter sua integridade estrutural sem amolecer, deformar ou falhar.

Este requisito de alta temperatura desqualifica imediatamente a maioria dos materiais de laboratório comuns, incluindo o vidro borossilicato (como o Pyrex), que amolece por volta de 820°C.

Mantendo a Pureza Química

O processo envolve gases altamente reativos, como metano (CH₄) e hidrogênio (H₂). O material da câmara deve ser quimicamente inerte, o que significa que não reagirá com esses gases ou com a folha de catalisador de cobre ou níquel.

Qualquer reação introduziria contaminantes na rede do grafeno, criando defeitos e arruinando suas propriedades eletrônicas. A câmara deve atuar como um palco perfeitamente limpo para a reação química.

Sobrevivendo ao Choque Térmico

No final do ciclo de crescimento, o sistema é frequentemente resfriado rapidamente em um processo chamado resfriamento rápido (quenching). Essa mudança rápida de temperatura induz um estresse imenso no material.

Uma câmara adequada deve ter um coeficiente de expansão térmica muito baixo para resistir a rachaduras ou estilhaçamento sob este choque térmico.

Por Que o Quartzo Se Destaca Nessas Áreas

O quartzo (especificamente o quartzo fundido ou sílica fundida) possui uma combinação única de propriedades que o torna quase perfeitamente adequado às demandas da CVD de grafeno.

Resiliência Térmica Incomparável

O quartzo tem um ponto de amolecimento extremamente alto, superior a 1600°C, proporcionando uma enorme margem de segurança e operacional para processos que operam a 1000°C.

Além disso, seu coeficiente de expansão térmica excepcionalmente baixo o torna altamente resistente ao choque térmico. Ele pode suportar os ciclos rápidos de aquecimento e resfriamento da CVD sem fraturar, garantindo confiabilidade e segurança.

Um Ambiente Quimicamente 'Invisível'

O quartzo fundido é composto por dióxido de silício (SiO₂) muito puro, que é excepcionalmente não reativo. Ele não reage com precursores de hidrocarbonetos, hidrogênio ou os catalisadores metálicos usados no crescimento do grafeno.

Essa inércia é o fator mais importante para garantir o crescimento de grafeno de alta pureza. Ela impede que as paredes da câmara se tornem uma fonte não intencional de contaminação.

A Vantagem da Transparência

Como bônus, a transparência óptica do quartzo permite que os pesquisadores utilizem técnicas de monitoramento in-situ. Lasers e espectrômetros podem ser usados para observar o processo de crescimento em tempo real através das paredes da câmara, permitindo melhor controle e otimização do processo.

Compreendendo as Desvantagens

Embora o quartzo seja o material ideal, ele não está isento de limitações. Compreender essas desvantagens é crucial para o trabalho prático em laboratório e para o design de processos.

A Principal Limitação: Custo

O quartzo fundido de alta pureza é significativamente mais caro do que outros tipos de vidraria, como o borossilicato. Esse custo pode ser um fator para produção em larga escala ou ambientes de pesquisa com orçamentos restritos.

Fragilidade Mecânica

Como qualquer vidro, o quartzo é quebradiço e deve ser manuseado com cuidado. Ele é suscetível a quebrar por choque mecânico, e quaisquer arranhões na superfície podem se tornar pontos de estresse que levam à falha sob ciclagem térmica.

Risco de Devitrificação

Por períodos muito longos em altas temperaturas, particularmente na presença de certos contaminantes de superfície (metais alcalinos), o quartzo pode começar a cristalizar em um processo chamado devitrificação. Essa forma cristalizada é opaca e tem uma expansão térmica maior, tornando-o muito mais propenso a rachaduras.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o material certo para a câmara envolve controlar variáveis para alcançar um resultado específico.

- Se o seu foco principal é produzir grafeno da mais alta pureza e livre de defeitos para pesquisa ou eletrônica: O quartzo fundido é inegociável devido à sua superior inércia e estabilidade térmica.

- Se o seu foco principal é educação, prototipagem rápida ou processos de baixa temperatura: Compreender por que o quartzo é ideal ajuda a reconhecer os compromissos feitos ao usar materiais menos otimizados.

Em última análise, a escolha do quartzo é uma decisão estratégica para eliminar a câmara de reação como uma variável, permitindo uma síntese de grafeno reprodutível e de alta qualidade.

Tabela Resumo:

| Propriedade | Importância para CVD de Grafeno | Como o Quartzo Se Destaca |

|---|---|---|

| Estabilidade Térmica | Suporta altas temperaturas (900-1100°C) sem deformação | Ponto de amolecimento >1600°C, baixa expansão térmica para resistência a choques |

| Inércia Química | Previne contaminação por gases reativos e catalisadores | Composição de SiO₂ puro, não reativo com precursores e catalisadores |

| Pureza | Garante grafeno livre de defeitos com propriedades eletrônicas ideais | Atua como um recipiente quimicamente invisível, sem reações indesejadas |

| Transparência | Permite monitoramento em tempo real do processo de crescimento | Permite técnicas ópticas in-situ para melhor controle |

Obtenha síntese superior de grafeno com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas CVD confiáveis, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, como a produção de grafeno de alta pureza. Entre em contato hoje para discutir como nossas soluções personalizadas podem aprimorar seus resultados de pesquisa e eficiência!

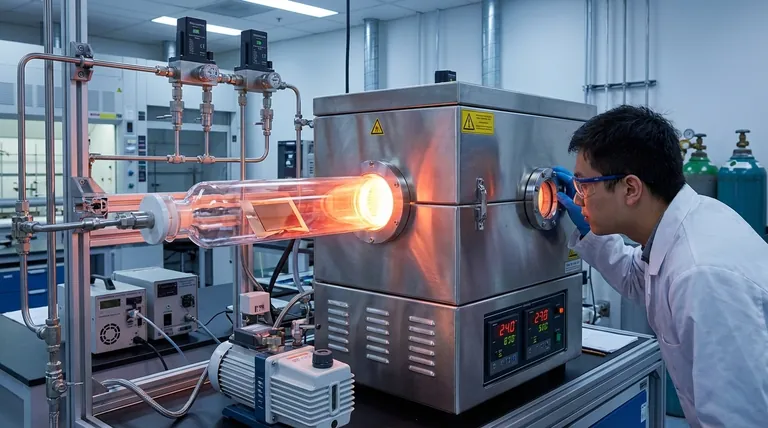

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica