Equipamentos de aquecimento de laboratório e de temperatura constante servem como a base crítica para a integridade estrutural na fabricação de atuadores fototérmicos. Esses dispositivos realizam duas funções essenciais simultaneamente: impulsionam a evaporação lenta e controlada de solventes como o etanol e fornecem o ambiente térmico preciso necessário para curar resinas epóxi. Sem esse aquecimento controlado, o dispositivo careceria da resistência mecânica necessária para operar.

O sucesso de um atuador fototérmico depende da transformação de componentes químicos líquidos em uma estrutura sólida e unificada. O controle térmico preciso é o catalisador que fixa as nanoesferas de carbono ao substrato, garantindo que o dispositivo seja durável e hidrofóbico.

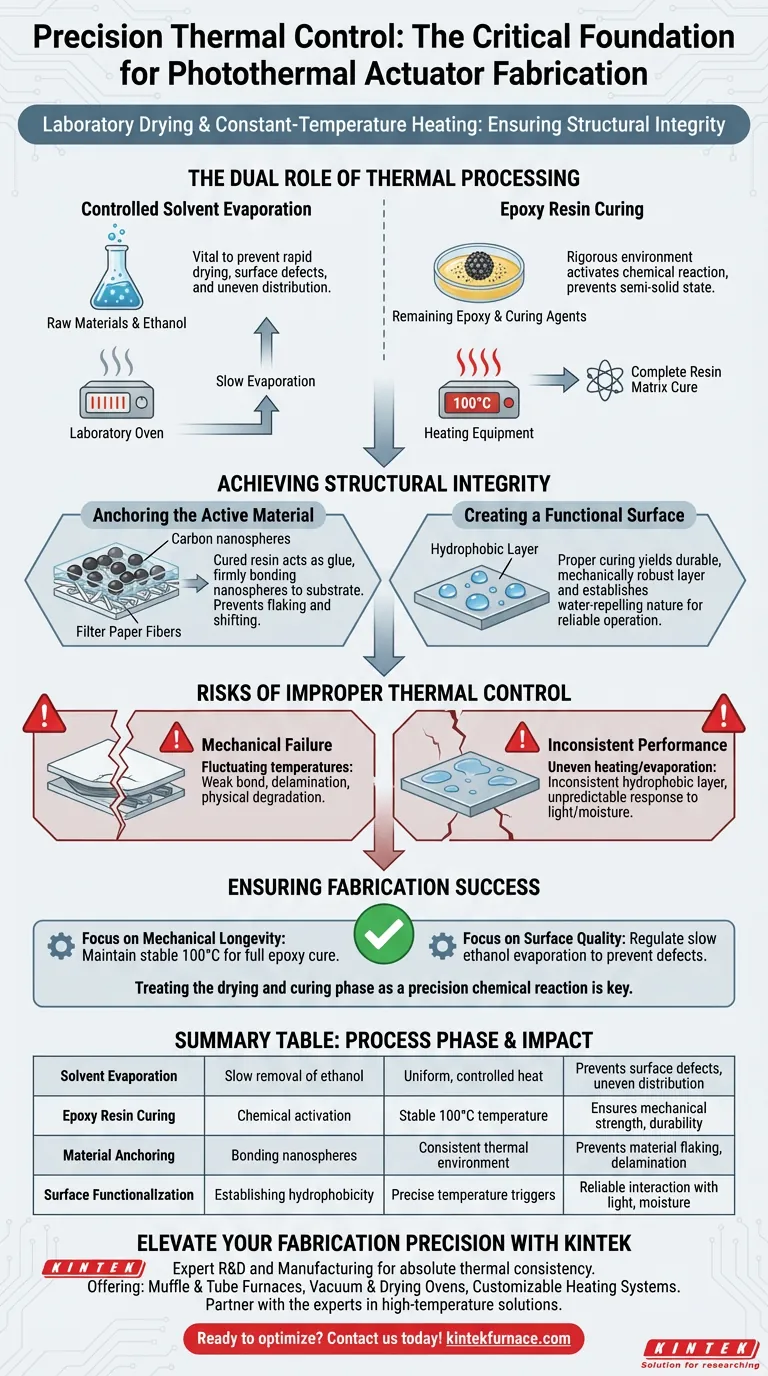

O Papel Duplo do Processamento Térmico

Evaporação Controlada de Solventes

Nas fases iniciais da fabricação, as matérias-primas são frequentemente suspensas em solventes como o etanol.

Fornos de laboratório são usados para impulsionar a evaporação lenta desses solventes.

Essa remoção controlada é vital para evitar a secagem rápida, que poderia levar a defeitos superficiais ou distribuição irregular de material.

Cura de Resina Epóxi

Uma vez removido o solvente, as resinas epóxi e os agentes de cura restantes requerem um gatilho térmico específico para ativar.

O equipamento de aquecimento mantém um ambiente rigoroso — tipicamente em torno de 100°C — para facilitar essa reação química.

Essa temperatura específica garante que a matriz de resina cure completamente, em vez de permanecer em um estado semissólido ou pegajoso.

Alcançando Integridade Estrutural

Ancoragem do Material Ativo

O objetivo principal do processo de cura térmica é criar uma ligação mecânica robusta.

A resina curada atua como uma cola, ancorando firmemente as nanoesferas de carbono às fibras do substrato de papel-filtro.

Isso evita que o material fototérmico ativo se desprenda ou se mova durante o movimento do atuador.

Criação de uma Superfície Funcional

Além de manter os materiais unidos, o processo de aquecimento dita as propriedades superficiais do atuador.

A resina devidamente curada resulta em uma camada mecanicamente durável que pode suportar o uso repetido.

Além disso, esse processo é responsável por estabelecer a natureza hidrofóbica (repelente à água) da camada fototérmica, que é frequentemente crítica para a interação do dispositivo com seu ambiente.

Riscos de Controle Térmico Inadequado

Falha Mecânica

Se a temperatura de cura flutuar ou não atingir a meta exigida de 100°C, a matriz de resina não formará uma rede forte.

Isso resulta em uma ligação fraca entre as nanoesferas de carbono e as fibras do papel-filtro.

Sob essas condições, é provável que o atuador sofra delaminação ou degradação física durante a operação.

Desempenho Inconsistente

Se a evaporação do solvente não for controlada ou se o aquecimento for irregular, a camada hidrofóbica pode desenvolver inconsistências.

Isso pode levar a respostas imprevisíveis à luz ou umidade, comprometendo a precisão do atuador.

Garantindo o Sucesso da Fabricação

Para maximizar o desempenho de seus atuadores fototérmicos, priorize a precisão em suas etapas de processamento térmico.

- Se o seu foco principal é a longevidade mecânica: Garanta que seu equipamento possa manter uma temperatura estável de 100°C para curar completamente a matriz de resina epóxi e ancorar as nanoesferas.

- Se o seu foco principal é a qualidade da superfície: Utilize o equipamento para regular a evaporação lenta do etanol, prevenindo defeitos causados pela secagem rápida.

Tratar a fase de secagem e cura como uma reação química de precisão, em vez de uma simples etapa de secagem, é a chave para produzir atuadores confiáveis e de alto desempenho.

Tabela Resumo:

| Fase do Processo | Função Primária | Requisito Chave | Impacto no Dispositivo Final |

|---|---|---|---|

| Evaporação de Solvente | Remoção lenta de etanol | Calor uniforme e controlado | Previne defeitos superficiais e distribuição irregular |

| Cura de Resina Epóxi | Ativação química da matriz de resina | Temperatura estável de 100°C | Garante resistência mecânica e durabilidade |

| Ancoragem de Material | Ligação de nanoesferas ao substrato | Ambiente térmico consistente | Previne desprendimento e delaminação do material |

| Funcionalização da Superfície | Estabelecimento da hidrofobicidade | Gatilhos de temperatura precisos | Interação confiável com luz e umidade |

Eleve a Precisão da Sua Fabricação com a KINTEK

O desenvolvimento bem-sucedido de atuadores fototérmicos depende da consistência térmica absoluta. Na KINTEK, entendemos que até mesmo uma pequena flutuação de temperatura pode comprometer a integridade estrutural e o desempenho do seu dispositivo.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de equipamentos de laboratório, incluindo:

- Fornos Mufla e Tubulares para síntese de materiais em alta temperatura.

- Fornos a Vácuo e de Secagem para evaporação precisa de solventes e cura de epóxi.

- Sistemas de Aquecimento Personalizáveis adaptados às suas necessidades específicas em escala de laboratório ou industrial.

Garanta que seus atuadores atinjam a máxima longevidade mecânica e confiabilidade funcional. Faça parceria com os especialistas que se dedicam a soluções de alta temperatura de precisão para pesquisadores e fabricantes.

Pronto para otimizar seu processo de fabricação? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Mingshan Wen, Fuquan Xiong. Photothermal Performance of Lignin-Based Nanospheres and Their Applications in Water Surface Actuators. DOI: 10.3390/polym16070927

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Para que serve uma câmara de vácuo? Dominando o Processamento de Materiais com Controle Ambiental

- Quais são as vantagens dos detectores BSE de alta temperatura? Desbloqueie a Análise Compositiva em Tempo Real até 1000°C

- Quais são as etapas de preparação para uma bomba de vácuo com circulação de água? Garanta o Desempenho Ótimo e a Longevidade

- Qual é a necessidade de um condensador cilíndrico em um sistema de redução de metal assistido por micro-ondas? Principais Insights de Proteção

- Como os controladores de fluxo de massa digitais (MFCs) mantêm uma atmosfera de fundição constante? Garanta o Controle Preciso de Gases

- Qual o papel de um tubo de quartzo de alta pureza no aquecimento Joule por flash? Garanta segurança e controle de processo

- Como um sistema de bomba de vácuo é usado para simular condições de gaseificação em alta altitude? Replicar níveis de pressão de 3000m

- Qual é o papel das ponteiras de vedação especializadas em experimentos de aquecimento? Garanta Isolamento Hermético e Pureza