A necessidade de cadinhos de alumina de alta pureza decorre de sua excepcional inércia química e resiliência térmica. Ao sinterizar materiais compósitos à base de hidroxiapatita, esses cadinhos fornecem uma barreira crítica que impede reações químicas entre o recipiente e a amostra. Além disso, eles isolam fisicamente o compósito de impurezas do forno, garantindo que a amostra final mantenha sua qualidade de superfície e estabilidade química pretendidas.

Insight Principal: A alumina de alta pureza é escolhida não apenas por sua capacidade de suportar calor, mas por sua neutralidade química rigorosa. Ela garante que o sistema de suporte físico não altere a pureza da fase do compósito nem introduza contaminantes ambientais durante o processo de sinterização.

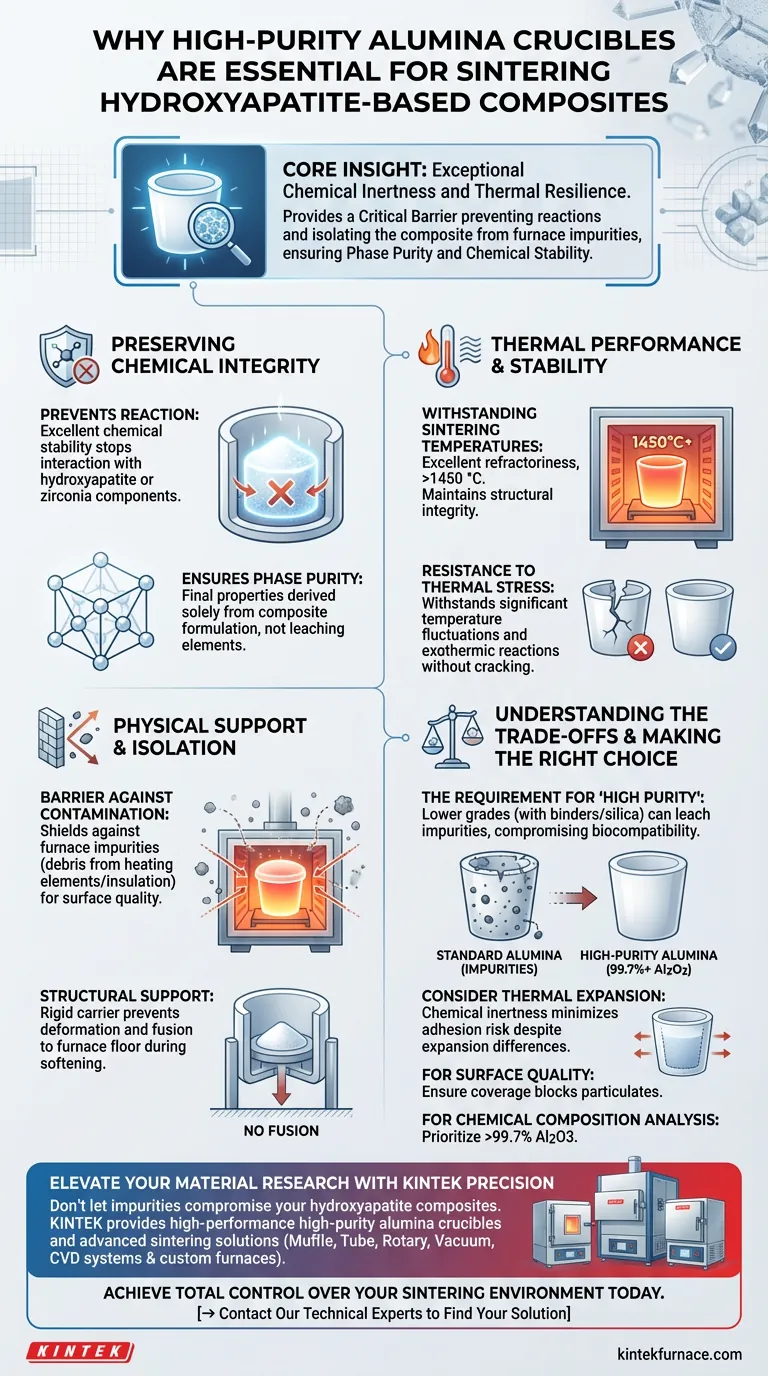

Preservando a Integridade Química

Prevenindo Reações com o Compósito

O risco principal durante a sinterização é o potencial de o material transportador reagir com a amostra. A alumina de alta pureza demonstra excelente estabilidade química.

Essa estabilidade garante que o cadinho não reaja quimicamente com os componentes de hidroxiapatita ou zircônia do compósito. Ao eliminar a interação transportador-amostra, você preserva a composição química fundamental do seu material.

Garantindo a Pureza da Fase

Manter a pureza do material a granel é essencial para resultados experimentais precisos. Assim como a alumina preserva a pureza da fase em materiais como Ti3AlC2, ela serve à mesma função para a hidroxiapatita.

Ao usar um transportador quimicamente inerte, você garante que as propriedades finais da amostra sinterizada sejam derivadas unicamente da formulação do compósito, e não de elementos lixiviados do cadinho.

Desempenho e Estabilidade Térmica

Suportando Temperaturas de Sinterização

Os compósitos de hidroxiapatita geralmente requerem altas temperaturas de sinterização para atingir a densidade. A alumina de alta pureza oferece excelente refratariedade, capaz de suportar temperaturas acima de 1450 °C.

Essa resistência térmica permite que o cadinho mantenha sua integridade estrutural sem amolecer ou deformar. Ele atua como um recipiente estável durante todo o ciclo de aquecimento, independentemente da duração.

Resistência ao Estresse Térmico

Os processos de sinterização envolvem flutuações significativas de temperatura. A alumina de alta pureza é selecionada por sua capacidade de suportar choque térmico.

Seja o processo envolvendo aquecimento gradual ou reações exotérmicas mais intensas, o material resiste a rachaduras. Isso evita falhas catastróficas do recipiente, que de outra forma arruinariam a amostra e potencialmente danificariam o forno.

Suporte Físico e Isolamento

Uma Barreira Contra a Contaminação

Além das reações químicas, o próprio ambiente de sinterização pode ser uma fonte de contaminação. O cadinho atua como um escudo físico.

Ele impede que impurezas do forno — como detritos de elementos de aquecimento ou isolamento — entrem em contato com o compósito. Isso é vital para garantir a qualidade da superfície das amostras sinterizadas.

Suporte Estrutural

Durante a fase de sinterização, os materiais podem sofrer encolhimento ou amolecimento temporário. O cadinho de alumina atua como um transportador de sinterização rígido.

Ele suporta efetivamente as amostras, garantindo que elas mantenham sua geometria pretendida e evitando que se fundam ao piso do forno.

Compreendendo os Compromissos

O Requisito de "Alta Pureza"

É crucial distinguir entre alumina padrão e alumina de alta pureza. O uso de cadinhos de alumina de menor grau pode introduzir as próprias impurezas que você está tentando evitar.

Se a alumina contiver aglutinantes ou impurezas de sílica, estes podem lixiviar para a hidroxiapatita em altas temperaturas, comprometendo a biocompatibilidade ou as propriedades mecânicas do compósito.

Desajuste de Expansão Térmica

Embora a alumina seja estável, deve-se considerar o coeficiente de expansão térmica da amostra em relação ao cadinho.

Se o material compósito expandir significativamente mais do que a alumina, ou se aderir às paredes do cadinho, tensões mecânicas podem ocorrer durante o resfriamento. No entanto, a inércia química da alumina de alta pureza geralmente minimiza a adesão, mitigando esse risco.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é a Qualidade da Superfície:

- Certifique-se de que o cadinho cubra a amostra suficientemente para bloquear partículas da atmosfera do forno.

Se o seu foco principal é a Análise da Composição Química:

- Priorize o grau de pureza mais alto disponível (por exemplo, >99,7% Al2O3) para eliminar qualquer risco de interferência de fundo ou lixiviação de elementos.

A alumina de alta pureza é o padrão da indústria para a sinterização de hidroxiapatita porque torna a variável de contenção invisível, permitindo que as verdadeiras propriedades do seu compósito emerjam.

Tabela Resumo:

| Característica | Benefício da Alumina de Alta Pureza | Impacto na Sinterização da Hidroxiapatita |

|---|---|---|

| Estabilidade Química | Inércia excepcional (99,7%+ Al2O3) | Previne reações com a amostra e preserva a pureza da fase |

| Resistência Térmica | Suporta temperaturas >1450°C | Mantém a integridade estrutural durante a densificação em alta temperatura |

| Choque Térmico | Alta resistência a oscilações de temperatura | Previne rachaduras no cadinho e perda da amostra |

| Blindagem Física | Barreira contra detritos do forno | Protege a qualidade da superfície contra impurezas de isolamento/elementos |

| Rigidez | Alto suporte estrutural | Previne deformação da geometria e fusão ao piso do forno |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe que as impurezas comprometam seus compósitos de hidroxiapatita. A KINTEK fornece cadinhos de alumina de alta pureza de alto desempenho e soluções de sinterização avançadas projetadas para os ambientes de laboratório mais exigentes.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de Sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades exclusivas de pesquisa.

Obtenha controle total sobre seu ambiente de sinterização hoje mesmo.

→ Contate Nossos Especialistas Técnicos para Encontrar Sua Solução

Guia Visual

Referências

- S.V. Maksymova, V.V. Voronov. Morphology of Barrier Coatings and Formation of an Interphase Boundary by Brazing of Dissimilar Alloys. DOI: 10.15407/mfint.45.08.0963

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são algumas aplicações especializadas de tubos de quartzo? Essenciais para Processos de Alta Temperatura e Alta Pureza

- Qual é a função de um reator hidrotermal aprimorado com agitação magnética? Otimizar o rendimento da síntese de MoS2/C

- Quais são as funções primárias dos moldes de grafite de alta pureza no SPS? Otimize o seu Processo de Sinterização por Plasma de Faísca

- Por que um revestimento de BN é usado na fusão de Mg3Sb2? Guia Essencial de Pureza e Proteção

- Quais são as características chave do tubo de forno de alumina? Essencial para o Sucesso em Laboratórios de Alta Temperatura

- Qual é a função do forno de laboratório? Domine a Transformação de Materiais com Aquecimento de Precisão

- Por que o selamento a vácuo de tubos de quartzo é essencial? Crescimento seguro de PdSe2 e segurança em altas temperaturas

- Por que são usadas esferas de liga dura de carboneto de tungstênio para moagem SSBSN? Garanta a Pureza com Mídia Resistente ao Desgaste