A resistência de um elemento de aquecimento cerâmico à deformação é crítica porque determina diretamente sua integridade estrutural e vida útil operacional. Nas temperaturas muito altas necessárias para a operação, os materiais são propensos a empenar, dobrar ou quebrar, o que causaria falha imediata e comprometeria todo o sistema.

A verdadeira medida de um elemento de aquecimento cerâmico não é apenas sua capacidade de gerar calor, mas sua capacidade de sobreviver ao ambiente térmico hostil que ele cria. Resistir tanto à deformação física quanto à degradação química são os pilares gêmeos de sua confiabilidade e desempenho a longo prazo.

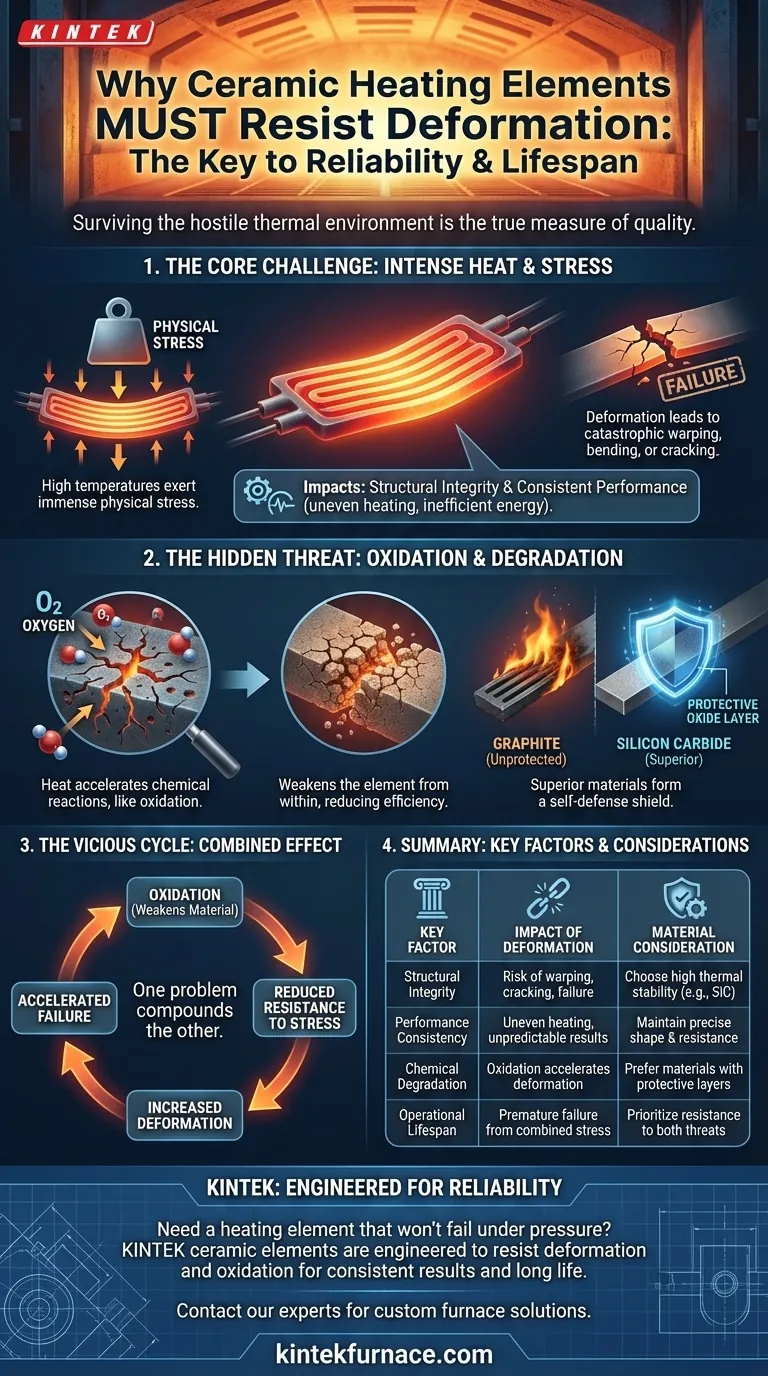

O Desafio Central: Sobreviver ao Calor Intenso

As propriedades físicas de qualquer material são testadas sob temperaturas extremas. Para um elemento de aquecimento, que opera nesse estado por design, a estabilidade é o requisito mais fundamental para que ele funcione corretamente e com segurança.

Mantendo a Integridade Estrutural

Altas temperaturas exercem imenso estresse físico na estrutura de um material. Um elemento que não consegue suportar esse estresse se deformará.

Essa deformação pode se manifestar como empenamento, dobra ou até mesmo rachaduras. Tal falha é frequentemente catastrófica, levando a uma quebra completa do sistema de aquecimento.

Garantindo o Desempenho Consistente

A forma e as dimensões de um elemento de aquecimento são precisamente projetadas para fornecer um perfil de aquecimento e resistência elétrica específicos.

Se o elemento empenar ou mudar de forma, seu desempenho se torna imprevisível. Isso pode levar a aquecimento irregular, uso ineficiente de energia e falha em atender aos requisitos do processo.

Além da Forma: A Ameaça da Degradação Química

Embora a deformação física seja uma preocupação primária, ela está intimamente ligada à estabilidade química do material. O calor intenso é um poderoso catalisador para reações químicas, notavelmente a oxidação.

O Ataque Inevitável da Oxidação

A oxidação é um processo onde um material reage com o oxigênio, e esse processo é massivamente acelerado pelo calor. Com o tempo, pode literalmente destruir o material de aquecimento.

Essa degradação química enfraquece o elemento por dentro, reduzindo sua eficiência e encurtando drasticamente sua vida útil operacional. Um material enfraquecido também é muito mais suscetível à deformação física.

Como os Materiais se Defendem

Elementos de aquecimento cerâmico superiores, como os feitos de carboneto de silício, possuem um mecanismo de defesa natural. Eles formam uma camada protetora de óxido em sua superfície que impede a degradação adicional.

Em contraste, materiais como o grafite não possuem essa propriedade e se queimarão rapidamente na presença de oxigênio em altas temperaturas. Eles só podem ser usados em ambientes protegidos, como um forno a vácuo.

Armadilhas Comuns a Evitar

Compreender os modos de falha de um elemento de aquecimento é fundamental para selecionar o correto. As duas ameaças principais — deformação e oxidação — são frequentemente interligadas.

Quando Ocorre a Deformação

O risco imediato de deformação é a falha mecânica. O elemento pode quebrar, entrar em contato com outros componentes causando um curto-circuito, ou sair de posição, criando pontos quentes perigosos.

A Queima Lenta da Oxidação

A oxidação é um modo de falha mais gradual. O primeiro sinal é frequentemente uma perda de eficiência de aquecimento, exigindo mais energia para atingir a mesma temperatura. Isso é seguido pelo eventual burnout e falha do elemento.

O Efeito Combinado

Esses dois problemas se agravam mutuamente. À medida que um elemento é enfraquecido pela oxidação, sua capacidade de resistir ao estresse físico diminui, tornando a deformação mais provável. Um elemento de alta qualidade deve ser robusto contra ambas as forças.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de elemento de aquecimento deve ser guiada por sua capacidade de suportar as condições específicas do seu processo a longo prazo.

- Se o seu foco principal é longevidade e confiabilidade: Priorize materiais como o carboneto de silício, conhecidos por sua excelente estabilidade em altas temperaturas e resistência inerente à deformação e oxidação.

- Se você está operando em uma atmosfera protegida (como um vácuo): Você pode ter uma gama mais ampla de opções de materiais, mas deve garantir que o ambiente impeça estritamente a exposição ao oxigênio para evitar degradação rápida.

Em última análise, a capacidade de um elemento de aquecimento resistir a mudanças físicas e químicas sob calor é a verdadeira medida de sua qualidade e valor.

Tabela Resumo:

| Fator Chave | Impacto da Deformação | Consideração do Material |

|---|---|---|

| Integridade Estrutural | Risco de empenamento, rachaduras ou falha catastrófica | Escolha materiais com alta estabilidade térmica (por exemplo, carboneto de silício) |

| Consistência de Desempenho | Aquecimento irregular, uso ineficiente de energia, resultados imprevisíveis | Manter forma precisa e resistência elétrica |

| Degradação Química | A oxidação enfraquece o material, acelerando a deformação | Prefira materiais que formam camadas protetoras de óxido |

| Vida Útil Operacional | Estresse físico e químico combinado leva a falha prematura | Priorize a resistência à deformação e à oxidação |

Precisa de um elemento de aquecimento que não falhe sob pressão?

Na KINTEK, entendemos que o sucesso do seu laboratório depende de equipamentos confiáveis e de alto desempenho. Nossos elementos de aquecimento cerâmico são projetados para resistir à deformação e oxidação, garantindo resultados consistentes e uma longa vida operacional — mesmo nos ambientes térmicos mais exigentes.

Deixe-nos ajudá-lo a selecionar a solução de aquecimento perfeita para sua aplicação exclusiva. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD podem ser personalizados para atender às suas necessidades específicas, apoiados por nossas capacidades de P&D e fabricação especializadas.

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as vantagens de usar elementos de aquecimento de dissílcio de molibdênio para o processamento de ligas de alumínio? (Guia de Aquecimento Rápido)

- Qual é a faixa de temperatura para elementos de aquecimento MoSi2? Maximize a vida útil em aplicações de alta temperatura

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Que tipos de elementos de aquecimento de dissiliceto de molibdénio estão disponíveis? Escolha o Elemento Certo para as Suas Necessidades de Alta Temperatura

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2 em fornos de sinterização? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura