O nitrogênio de grau industrial funciona como uma barreira de isolamento crítica durante todo o processo de produção de biochar. Seu principal objetivo é deslocar o ar atmosférico normal dentro do forno, criando um ambiente sem oxigênio que impede a biomassa bruta de entrar em ignição e queimar até virar cinzas.

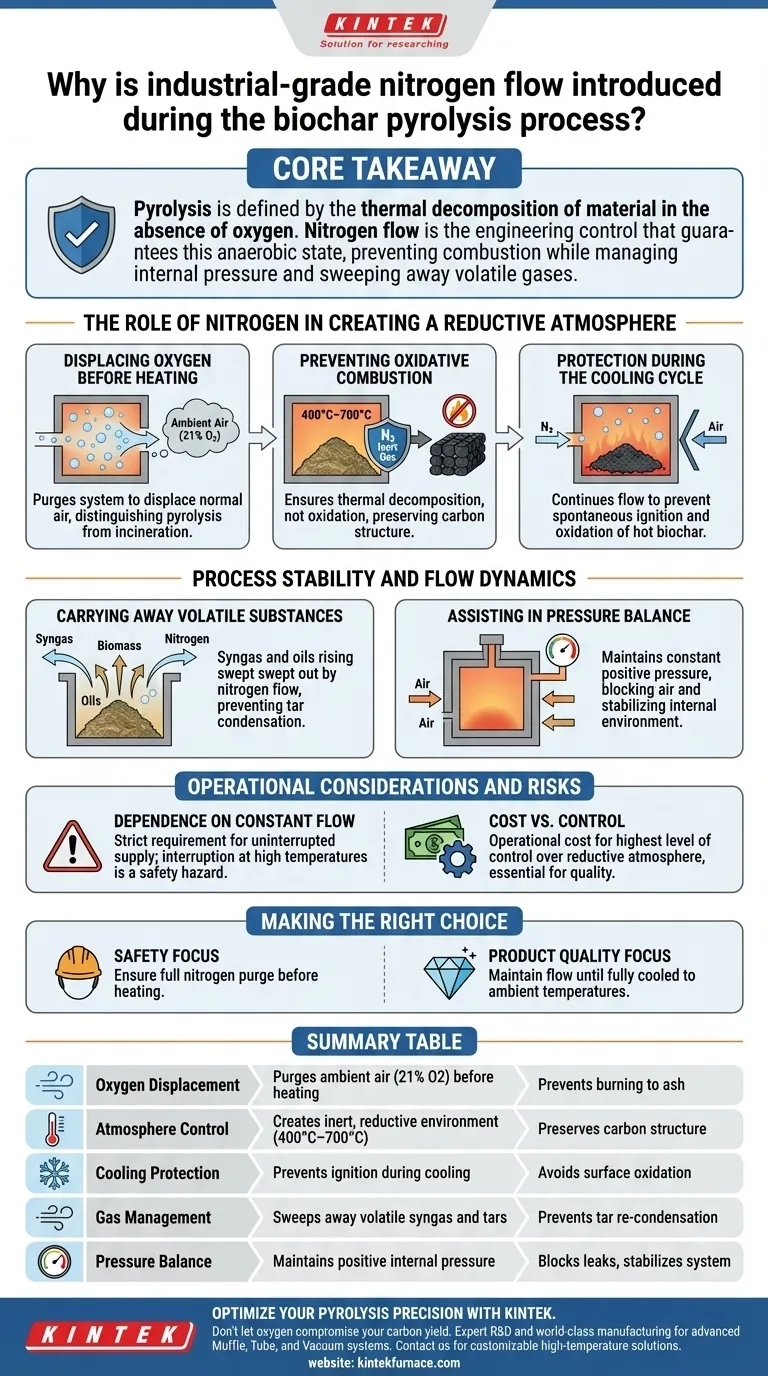

Conclusão Principal A pirólise é definida pela decomposição térmica de material na ausência de oxigênio. O fluxo de nitrogênio é o controle de engenharia que garante esse estado anaeróbico, prevenindo a combustão e gerenciando a pressão interna e varrendo gases voláteis.

O Papel do Nitrogênio na Criação de uma Atmosfera Redutora

Deslocamento de Oxigênio Antes do Aquecimento

Antes que os elementos de aquecimento sejam acionados, o nitrogênio é bombeado para o forno para purgar o sistema.

Esta lavagem inicial expulsa o ar ambiente, que contém aproximadamente 21% de oxigênio. A remoção desse oxigênio é o passo fundamental que distingue a pirólise da simples incineração.

Prevenção da Combustão Oxidativa

Se a biomassa for aquecida a temperaturas de pirólise (geralmente 400°C–700°C) na presença de oxigênio, ela irá combustar.

O nitrogênio serve como um gás protetor inerte, garantindo que o material sofra decomposição térmica em vez de oxidação. Isso preserva a estrutura de carbono da biomassa, resultando em biochar sólido em vez de cinzas brancas.

Proteção Durante o Ciclo de Resfriamento

A necessidade de nitrogênio se estende além da fase de aquecimento ativo.

O fluxo de nitrogênio deve continuar durante o ciclo de resfriamento para proteger o biochar recém-formado e quente. Se o ar entrar na câmara enquanto o biochar ainda estiver quente, o material pode inflamar espontaneamente ou oxidar, arruinando a qualidade do produto final.

Estabilidade do Processo e Dinâmica de Fluxo

Remoção de Substâncias Voláteis

À medida que a biomassa aquece, ela libera um volume significativo de gases voláteis (gás de síntese) e óleos.

O fluxo contínuo de nitrogênio ajuda a varrer essas substâncias liberadas da zona de reação. Isso impede a redeposição de alcatrões no biochar e mantém as vias de reação desobstruídas.

Auxílio no Equilíbrio de Pressão

Os reatores de pirólise são sistemas fechados que podem experimentar rápidas mudanças de pressão à medida que os gases são gerados.

A entrada regulada de nitrogênio auxilia na manutenção de um equilíbrio de pressão constante e positivo dentro do forno. Isso impede a entrada de ar externo e ajuda a estabilizar o ambiente interno contra picos de pressão perigosos.

Considerações Operacionais e Riscos

Dependência de Fluxo Constante

A principal contrapartida do uso de nitrogênio é a exigência rigorosa de fornecimento ininterrupto.

Como o nitrogênio é a única barreira que impede o fogo, qualquer interrupção no fluxo durante altas temperaturas pode levar a perigos imediatos à segurança. Os operadores devem garantir uma fonte consistente de nitrogênio de grau industrial disponível durante todo o período da linha do tempo de aquecimento e resfriamento.

Custo vs. Controle

O uso de nitrogênio de grau industrial introduz um custo operacional em comparação com sistemas que podem usar gases autogerados.

No entanto, esse custo é o preço da precisão; ele oferece o mais alto nível de controle sobre a atmosfera redutora, que é essencial para produzir biochar padronizado e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do nitrogênio em seu sistema de pirólise, concentre-se no tempo e na consistência do fluxo.

- Se o seu foco principal é Segurança: Certifique-se de que o forno seja completamente purgado com nitrogênio para deslocar todo o ar antes que a temperatura comece a subir.

- Se o seu foco principal é Qualidade do Produto: Mantenha o fluxo de nitrogênio até que o biochar tenha resfriado completamente até as temperaturas ambientes para evitar a oxidação da superfície.

O nitrogênio não é apenas uma utilidade; é a variável definidora que permite que a pirólise ocorra de forma segura e eficaz.

Tabela Resumo:

| Função do Nitrogênio | Propósito no Processo de Pirólise | Impacto na Qualidade do Biochar |

|---|---|---|

| Deslocamento de Oxigênio | Purga o ar ambiente (21% O2) antes do início do aquecimento | Impede que a biomassa queime até virar cinzas |

| Controle de Atmosfera | Cria um ambiente inerte e redutor (400°C–700°C) | Preserva a estrutura e integridade do carbono |

| Proteção no Resfriamento | Previne ignição espontânea durante o ciclo de resfriamento | Evita a oxidação superficial do biochar quente |

| Gerenciamento de Gases | Varre o gás de síntese volátil e alcatrões condensáveis | Previne a redeposição de alcatrão nos produtos |

| Equilíbrio de Pressão | Mantém pressão interna positiva no forno | Bloqueia vazamentos de ar externo e estabiliza o sistema |

Otimize sua Precisão de Pirólise com a KINTEK

Não deixe que o oxigênio comprometa seu rendimento de carbono. Na KINTEK, entendemos que a diferença entre biochar de alta qualidade e cinzas residuais está no controle preciso da atmosfera. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas avançados de Muffle, Tubo e Vácuo especificamente projetados para lidar com requisitos rigorosos de fluxo de nitrogênio. Se você precisa de um forno de laboratório padrão ou de uma solução personalizável de alta temperatura, nosso equipamento garante a estabilidade anaeróbica que sua pesquisa e produção exigem.

Pronto para elevar seu processamento de materiais? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre o forno perfeito para suas necessidades exclusivas de pirólise.

Guia Visual

Referências

- João Arthur Antonângelo, Hailin Zhang. Fertilizer potential of biochar and ryegrass productivity in metal-contaminated soil. DOI: 10.3389/fpls.2024.1475939

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Por que um autoclave de aço inoxidável com revestimento de Teflon é necessário para BiVO4? Garanta pureza e alto desempenho

- Qual é a função do nitrogênio de alta pureza (N2) durante a fase de aquecimento da oxidação da magnetita? Proteja seus dados.

- Como um forno contínuo difere de um forno de batelada? Otimize Seu Processo de Tratamento Térmico

- Qual é o papel dos gases inertes de alta pressão no processo HPB? Dominando a Estequiometria de Cristais CZT

- Qual é o papel principal dos sistemas de simulação térmica de alta temperatura nos testes de aço? Otimizar Processos Industriais

- Como uma câmara de cura com temperatura e umidade constantes contribui para o desempenho de materiais ativados por álcalis?

- Qual é o papel de um forno de secagem a vácuo de laboratório no processo de pós-tratamento de carbono poroso derivado de tereftalato de polietileno (PET)? Crucial para preservar a estrutura do material.

- Por que os sistemas de poliuretano reativo são um foco da análise térmica no acabamento de couro? Equilíbrio entre Segurança e Estética