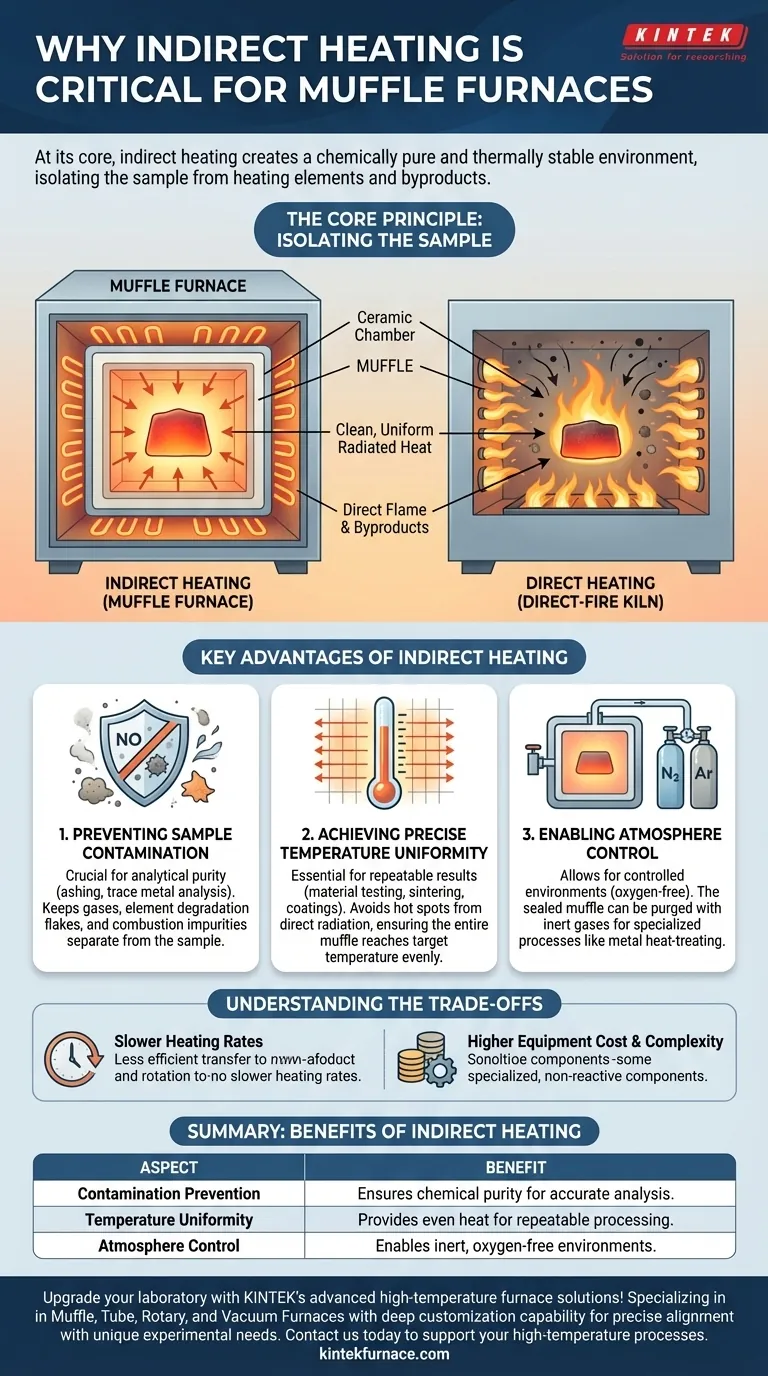

O aquecimento indireto em fornos de mufla é fundamental para manter a integridade da amostra, alcançar condições térmicas precisas e permitir processos especializados como tratamentos sem oxigénio.Ao isolar os elementos de aquecimento da câmara, evita a contaminação por subprodutos da combustão, assegura uma distribuição uniforme da temperatura e suporta aplicações que vão desde a análise do teor de cinzas à produção de cerâmica.Este método também facilita a criação de atmosferas controladas, incluindo ambientes de vácuo, que são essenciais para testes de materiais sensíveis e processos industriais.

Pontos-chave explicados:

-

Prevenção da contaminação da amostra

- O aquecimento indireto separa fisicamente os elementos de aquecimento da câmara, eliminando a exposição direta aos subprodutos da combustão (por exemplo, fuligem ou gases).

- Isto é vital para aplicações como análise do teor de cinzas ou produção de esmalte, onde até mesmo vestígios de contaminantes podem distorcer os resultados ou degradar a qualidade do produto.

-

Controlo preciso da temperatura

- O design isolado assegura uma distribuição uniforme do calor, minimizando os pontos quentes e permitindo taxas de aquecimento/arrefecimento programáveis (por exemplo, precisão de ±1°C em modelos avançados).

- Crítico para processos como sinterização ou recozimento, em que as propriedades do material dependem de perfis térmicos exactos.

-

Atmosferas livres de oxigénio ou controladas

- O aquecimento indireto permite a integração com mufla de vácuo ou purga de gás inerte, essencial para tratamentos metalúrgicos ou aplicações no sector nuclear.

- Por exemplo, a vitrificação de cerâmica requer condições sem oxigénio para evitar defeitos de oxidação.

-

Versatilidade em aplicações de alta temperatura

-

Suporta temperaturas até 3000°C em modelos especializados, acomodando diversas necessidades:

- Laboratório:Incineração (800-1000°C).

- Industrial:Tratamento de cimento (1200°C+) ou trabalhos de fundição.

- As configurações personalizadas (por exemplo, câmaras basculantes ou aquecimento multi-zona) aumentam ainda mais a adaptabilidade.

-

Suporta temperaturas até 3000°C em modelos especializados, acomodando diversas necessidades:

-

Durabilidade e fiabilidade a longo prazo

- A construção robusta com materiais refractários de primeira qualidade (por exemplo, revestimentos de alumina) resiste ao stress térmico, garantindo um desempenho consistente ao longo do tempo.

Já pensou como o princípio de isolamento do aquecimento indireto reflecte a precisão necessária no fabrico de semicondutores?Este subtil detalhe de engenharia está na base de tecnologias que moldam silenciosamente os modernos sectores dos cuidados de saúde, aeroespacial e energético.

Tabela de resumo:

| Benefício-chave | Explicação |

|---|---|

| Evita a contaminação | Isola as amostras dos subprodutos da combustão, o que é crítico para a análise de cinzas ou cerâmica. |

| Controlo preciso da temperatura | Distribuição uniforme de calor (precisão de ±1°C) para sinterização, recozimento e muito mais. |

| Ambientes sem oxigénio | Permite a utilização de vácuo/gás inerte, essencial para aplicações metalúrgicas ou nucleares. |

| Versatilidade a altas temperaturas | Suporta até 3000°C para laboratórios (incineração) e indústria (cimento, fundições). |

| Construção duradoura | Os materiais refractários (por exemplo, alumina) garantem uma fiabilidade a longo prazo. |

Melhore as capacidades do seu laboratório com os avançados fornos de mufla da KINTEK!

Os nossos designs de aquecimento indireto garantem resultados sem contaminação, controlo térmico preciso e adaptabilidade a processos especializados - desde o fabrico de semicondutores à cerâmica industrial.Tire partido da nossa investigação e desenvolvimento internos e da nossa profunda experiência em personalização para adaptar uma solução aos seus requisitos exclusivos.

Contacte-nos hoje

para discutir as suas necessidades de alta temperatura!

Produtos que poderá estar à procura:

Explorar janelas de observação de alto vácuo para monitorização de fornos

Descubra os fornos de precisão para prensagem a quente sob vácuo para investigação de materiais

Atualização com elementos de aquecimento MoSi2 para estabilidade de temperaturas extremas

Melhorar os sistemas de vácuo com válvulas de paragem em aço inoxidável

Otimizar o fluxo de trabalho com pinças de vácuo de libertação rápida

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito