Em essência, a inércia química dos elementos de aquecimento de grafite é uma vantagem significativa porque impede que o elemento reaja com o ambiente circundante. Essa não reatividade garante a pureza do material que está sendo aquecido, ao mesmo tempo que protege o elemento contra a corrosão, o que aumenta drasticamente sua vida útil operacional e confiabilidade em aplicações de alta temperatura.

No mundo exigente dos processos industriais de alta temperatura, as reações químicas são o inimigo da consistência e da pureza. A inércia química do grafite o torna uma fonte de calor estável e previsível que não contaminará o produto nem se destruirá em ambientes onde a maioria dos outros materiais falharia.

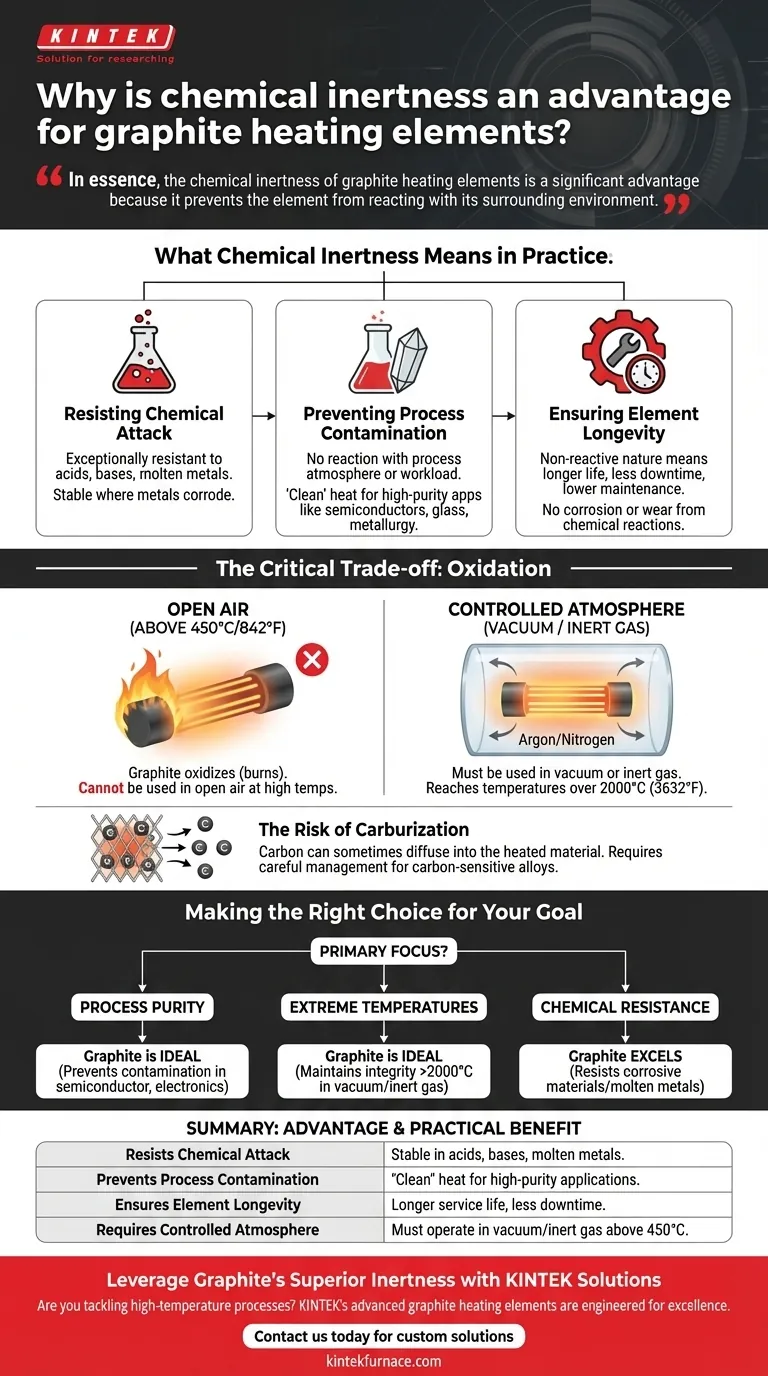

O Que Significa Inércia Química na Prática

A inércia química não é uma propriedade abstrata; ela tem consequências práticas diretas para a operação do forno, a qualidade do produto e a longevidade do equipamento. Nas temperaturas extremas em que os elementos de grafite operam, até mesmo materiais considerados estáveis podem se tornar altamente reativos.

Resistência ao Ataque Químico

A força das ligações carbono-carbono na estrutura do grafite o torna excepcionalmente resistente ao ataque de uma ampla gama de ácidos, bases e metais fundidos.

Ao contrário dos elementos de aquecimento metálicos que podem corroer ou formar ligas quando expostos a produtos químicos de processo, o grafite permanece estável. Isso o torna o material de escolha para aplicações que envolvem substâncias agressivas.

Prevenção da Contaminação do Processo

Para muitos processos de fabricação avançados, a pureza é fundamental. Isso inclui aplicações como o crescimento de cristais de semicondutores, produção especializada de vidro e metalurgia de alta pureza.

Como o grafite não reage com a atmosfera do processo ou com o material que está sendo aquecido (a "carga de trabalho"), ele não introduz impurezas. O calor que ele fornece é "limpo", garantindo que o produto final atenda a especificações de qualidade rigorosas.

Garantia da Longevidade do Elemento

A vida útil operacional de um elemento de aquecimento está diretamente ligada à sua capacidade de resistir ao seu ambiente. Um elemento reativo se degradará com o tempo, levando a um desempenho inconsistente e falha eventual.

A inércia do grafite significa que ele não corrói nem se desgasta devido a reações químicas. Isso resulta em uma vida útil significativamente mais longa e previsível, reduzindo o tempo de inatividade e os custos de manutenção.

O Contraponto Crítico: Oxidação

Embora o grafite seja notavelmente inerte em muitas situações, ele tem uma vulnerabilidade principal: o oxigênio. Essa limitação define como e onde os elementos de aquecimento de grafite podem ser usados.

A Necessidade de uma Atmosfera Controlada

O grafite começará a oxidar (efetivamente, queimar) na presença de ar em temperaturas acima de aproximadamente 450°C (842°F). Portanto, os elementos de aquecimento de grafite não podem ser operados em um ambiente de ar aberto em altas temperaturas.

Eles devem ser usados dentro de um vácuo ou em um forno preenchido com um gás inerte, como argônio ou nitrogênio. Essa atmosfera protetora impede a oxidação e permite que o elemento atinja temperaturas muito superiores às da maioria dos aquecedores metálicos, muitas vezes acima de 2000°C (3632°F).

O Risco de Carburização

Embora o grafite seja não reativo, seu carbono pode, às vezes, se difundir no material que está sendo aquecido, um processo conhecido como carburização.

Para certos materiais, como ligas de aço específicas onde o teor de carbono deve ser meticulosamente controlado, isso pode ser uma desvantagem. Nesses casos, o processo deve ser cuidadosamente gerenciado, ou um tipo diferente de aquecedor cerâmico (como o dissiliceto de molibdênio) pode ser considerado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um elemento de aquecimento requer a correspondência de suas propriedades com os requisitos do seu processo. A inércia do grafite o torna ideal para cenários específicos e exigentes.

- Se o seu foco principal for a pureza do processo: A não reatividade do grafite é ideal para prevenir a contaminação em aplicações de semicondutores, eletrônicos e metais de alta pureza.

- Se o seu foco principal forem temperaturas extremas: Em vácuo ou gás inerte, o grafite mantém sua integridade estrutural em temperaturas que derreteriam ou destruiriam elementos metálicos convencionais.

- Se o seu foco principal for resistência química: O grafite se destaca em ambientes com materiais corrosivos ou metais fundidos que degradariam rapidamente outros aquecedores.

Em última análise, alavancar a inércia química do grafite permite um aquecimento confiável e limpo em alguns dos ambientes industriais e científicos mais desafiadores imagináveis.

Tabela de Resumo:

| Vantagem | Benefício Prático |

|---|---|

| Resiste ao Ataque Químico | Estável em contato com ácidos, bases e metais fundidos. |

| Previne a Contaminação do Processo | Fornece calor "limpo" para aplicações de alta pureza, como semicondutores. |

| Garante a Longevidade do Elemento | A natureza não reativa leva a uma vida útil mais longa e menos tempo de inatividade. |

| Requer Atmosfera Controlada | Deve operar em vácuo ou gás inerte para evitar oxidação acima de 450°C. |

Aproveite a Inércia Superior do Grafite com as Soluções KINTEK

Você está lidando com processos de alta temperatura onde a pureza e a confiabilidade são inegociáveis? Os elementos de aquecimento de grafite avançados da KINTEK são projetados para a excelência. Nossa fabricação interna e profundas capacidades de P&D nos permitem fornecer soluções robustas e quimicamente inertes — incluindo Fornos de Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD — que correspondem precisamente aos seus requisitos exclusivos de experimentação ou produção.

Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem melhorar a eficiência do seu processo e a qualidade do produto.

Obtenha uma Solução Personalizada

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade