Em suma, o controle da atmosfera é fundamental porque o gás que envolve sua amostra dentro de um forno mufla não é um elemento passivo; é um reagente químico ativo. Essa atmosfera controlada dita se seu material é protegido de mudanças, transformado intencionalmente ou simplesmente queimado, determinando diretamente o resultado do seu processo de tratamento térmico.

O objetivo central do controle da atmosfera é gerenciar reações químicas em altas temperaturas. Ele permite que você crie um ambiente inerte para prevenir reações indesejadas, como a oxidação, ou introduza um gás reativo específico para alterar deliberadamente a superfície e as propriedades do material.

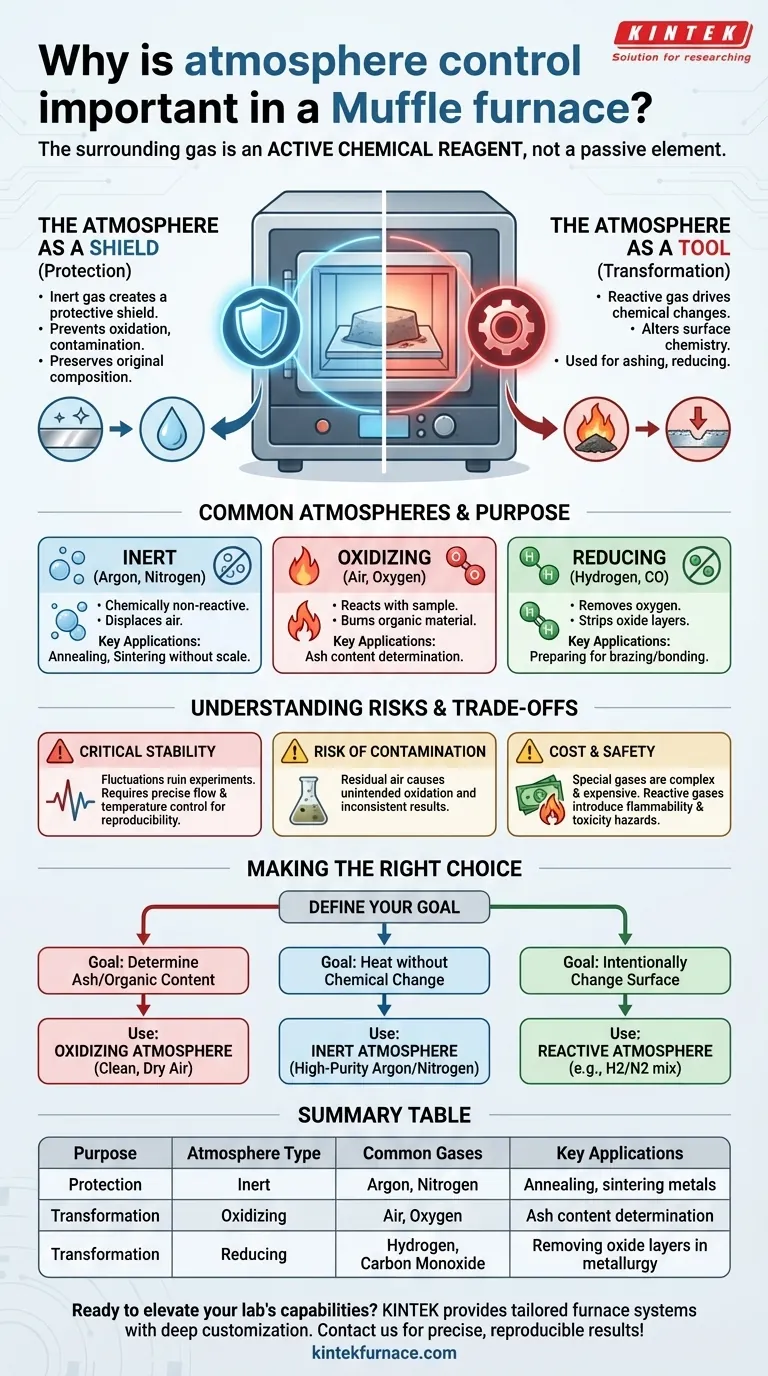

Os Dois Papéis de uma Atmosfera de Forno

O design de um forno mufla separa a amostra dos elementos de aquecimento, permitindo que o ambiente gasoso da câmara seja gerenciado com precisão. Essa atmosfera serve a um de dois propósitos fundamentais: proteção ou transformação.

A Atmosfera como Escudo (Proteção)

Muitos materiais são altamente reativos com o oxigênio, especialmente em temperaturas elevadas. A introdução de um gás inerte cria um escudo protetor ao redor da amostra.

Isso evita oxidação, contaminação e outras reações superficiais indesejadas que, de outra forma, ocorreriam no ar ambiente. O objetivo aqui é aquecer o material enquanto se preserva sua composição química original.

A Atmosfera como Ferramenta (Transformação)

Inversamente, você pode usar a atmosfera para impulsionar intencionalmente mudanças químicas. Ao introduzir um gás reativo específico, você pode alterar com precisão a química da superfície de um material.

Este é o princípio por trás de processos como a incineração, onde uma atmosfera rica em oxigênio é usada para queimar compostos orgânicos, ou a redução, onde uma atmosfera rica em hidrogênio é usada para remover oxigênio de óxidos metálicos.

Atmosferas Comuns e Seu Propósito

A escolha do gás depende inteiramente do resultado desejado. Cada um fornece um ambiente químico único.

Atmosferas Inertes (Argônio, Nitrogênio)

Esses gases são quimicamente não reativos. São usados para deslocar o ar e evitar que a amostra reaja com oxigênio ou umidade durante o aquecimento. Isso é comum para processos como recozimento ou sinterização de metais sem formar uma crosta ou camada de óxido.

Atmosferas Oxidantes (Ar, Oxigênio)

Esta é a atmosfera mais comum e simples. É usada quando o objetivo é fazer a amostra reagir com o oxigênio. A principal aplicação é a determinação do teor de cinzas, onde todo o material orgânico deve ser completamente queimado, deixando apenas as cinzas inorgânicas.

Atmosferas Redutoras (Hidrogênio, Monóxido de Carbono)

Essas atmosferas são usadas para remover oxigênio de um material. Na metalurgia, uma atmosfera redutora pode remover camadas de óxido da superfície de um metal, um passo crítico na preparação de materiais para brasagem ou outros processos de ligação.

Compreendendo as Vantagens e Riscos

Embora poderoso, o controle da atmosfera introduz complexidade e requer gerenciamento cuidadoso. Erros podem facilmente comprometer seus resultados.

A Necessidade Crítica de Estabilidade

Flutuações súbitas na composição da atmosfera ou na temperatura podem arruinar um experimento. Uma atmosfera estável e controlada requer taxas de fluxo precisas, e isso deve ser acompanhado de um controle de temperatura estável – incluindo taxas de aquecimento, tempos de patamar e períodos de resfriamento – para garantir que os resultados sejam precisos e reproduzíveis.

Risco de Contaminação

Se a câmara do forno não for purgada adequadamente, o ar residual (especificamente oxigênio e umidade) pode permanecer e causar oxidação não intencional e de baixo nível. Isso pode alterar sutilmente as propriedades do material e levar a resultados inconsistentes.

Custo e Segurança

O uso de gases especializados como argônio purificado ou hidrogênio é mais complexo e caro do que usar ar ambiente. Requer equipamentos adicionais como cilindros de gás, reguladores e controladores de fluxo. Além disso, gases reativos como hidrogênio e monóxido de carbono introduzem riscos significativos de segurança (inflamabilidade e toxicidade) que devem ser gerenciados adequadamente.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da atmosfera correta começa com a definição do objetivo do seu processo de tratamento térmico.

- Se seu foco principal é determinar cinzas ou conteúdo orgânico: Use uma atmosfera oxidante simples de ar limpo e seco para garantir a combustão completa.

- Se seu foco principal é aquecer um material sem alterar sua química: Use uma atmosfera protetora e inerte como argônio ou nitrogênio de alta pureza para prevenir a oxidação.

- Se seu foco principal é alterar intencionalmente a superfície de um material: Use uma atmosfera reativa específica, como uma mistura de hidrogênio/nitrogênio para redução ou um gás rico em carbono para cementação.

Em última análise, dominar o controle da atmosfera transforma o forno mufla de um forno simples em uma ferramenta precisa para a engenharia de materiais.

Tabela Resumo:

| Propósito | Tipo de Atmosfera | Gases Comuns | Principais Aplicações |

|---|---|---|---|

| Proteção | Inerte | Argônio, Nitrogênio | Recozimento, sinterização de metais |

| Transformação | Oxidante | Ar, Oxigênio | Determinação do teor de cinzas |

| Transformação | Redutora | Hidrogênio, Monóxido de Carbono | Remoção de camadas de óxido em metalurgia |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de forno personalizados. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais únicas. Não deixe que os desafios do controle da atmosfera o impeçam—entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados precisos e reproduzíveis!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material