A necessidade de um forno tubular compatível com Ultra-High Vacuum (UHV) decorre da necessidade crítica de pureza ambiental durante o processamento em alta temperatura do óxido de gálio beta ($\beta$-Ga$_2$O$_3$). Especificamente, este equipamento permite reparar danos cristalinos e ativar dopantes, regulando rigorosamente a pressão parcial de oxigênio ($pO_2$) e vapor d'água ($pH_2$O) para evitar que o material se decomponha fisicamente.

Conclusão Principal O tratamento pós-implantação bem-sucedido de $\beta$-Ga$_2$O$_3$ requer um "equilíbrio térmico" preciso. Um forno compatível com UHV fornece os controles ambientais específicos necessários para curar a rede cristalina em altas temperaturas sem desencadear a quebra química do substrato em subóxidos voláteis.

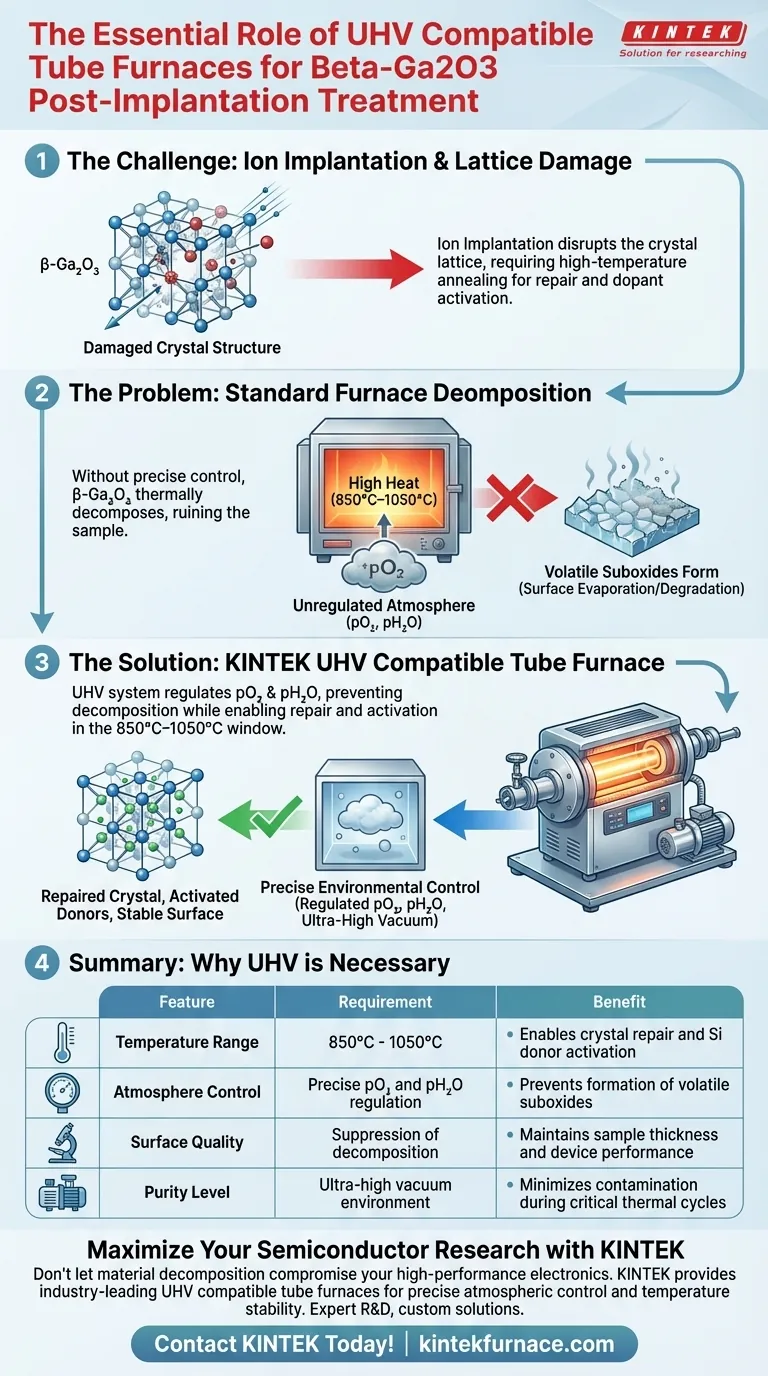

Os Dois Objetivos do Tratamento Térmico

Para entender por que equipamentos especializados são necessários, você deve primeiro entender o que o processo térmico está tentando alcançar dentro do material.

Reparo de Danos Estruturais

A implantação iônica é um processo violento em nível atômico. Ela introduz dopantes, mas simultaneamente perturba a rede cristalina do semicondutor.

Para corrigir isso, o material deve passar por recozimento em alta temperatura. A energia térmica permite que os átomos migrem de volta para suas posições corretas, restaurando a integridade estrutural do cristal.

Ativação de Doadores de Silício

O reparo estrutural é apenas metade da batalha; a ativação elétrica é a outra.

A referência destaca que os doadores de silício — críticos para a condutividade elétrica do material — devem ser "ativados". Essa ativação ocorre efetivamente apenas dentro de uma janela específica de alta temperatura, geralmente entre 850°C e 1050°C.

O Desafio da Estabilidade: Prevenindo a Decomposição

A principal razão pela qual um forno padrão é insuficiente reside na instabilidade química do $\beta$-Ga$_2$O$_3$ nessas temperaturas de ativação necessárias.

A Ameaça de Subóxidos Voláteis

Quando o $\beta$-Ga$_2$O$_3$ é aquecido na faixa de 850°C a 1050°C, ele se torna termodinamicamente instável.

Sem controle ambiental preciso, o material tende a se decompor. Ele se decompõe em "subóxidos voláteis", o que significa que a superfície da sua amostra efetivamente evapora ou se degrada, arruinando o desempenho potencial do dispositivo.

Controle de Pressões Parciais

É aqui que a arquitetura compatível com UHV se torna indispensável.

O sistema não apenas fornece calor; ele fornece uma atmosfera rigidamente controlada. Ao regular a pressão parcial de oxigênio ($pO_2$) e o teor de vapor d'água ($pH_2$O), o forno cria uma sobrepressão ou equilíbrio que neutraliza a tendência do material de se decompor.

Entendendo os Compromissos

Embora os fornos compatíveis com UHV sejam essenciais para a qualidade, eles introduzem considerações operacionais específicas.

Complexidade vs. Rendimento

Sistemas UHV são significativamente mais complexos e caros para operar do que fornos atmosféricos padrão. No entanto, o uso de equipamentos mais simples geralmente leva à degradação da superfície, o que compromete as propriedades elétricas que você está tentando criar.

Restrições de Temperatura

A janela para o sucesso é estreita. Operar abaixo de 850°C pode não ativar totalmente os doadores de silício ou reparar danos na rede. Operar acima de 1050°C aumenta drasticamente o risco de decomposição, exigindo um controle ainda mais rigoroso das pressões parciais.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de recozimento para $\beta$-Ga$_2$O$_3$, considere seus objetivos principais:

- Se o seu foco principal é o Desempenho Elétrico: Certifique-se de que seu forno possa atingir pelo menos 850°C para garantir a ativação dos doadores de silício.

- Se o seu foco principal é a Integridade da Superfície: Priorize a precisão da regulação de $pO_2$ e $pH_2$O para suprimir a formação de subóxidos voláteis.

Ao utilizar um forno tubular compatível com UHV, você transforma um ambiente destrutivo de alto calor em um construtivo, garantindo tanto a estrutura quanto a função do seu semicondutor.

Tabela Resumo:

| Característica | Requisito para $\beta$-Ga$_2$O$_3$ | Benefício do Sistema UHV |

|---|---|---|

| Faixa de Temperatura | 850°C - 1050°C | Permite reparo de cristal e ativação de doadores de Si |

| Controle de Atmosfera | Regulação precisa de $pO_2$ e $pH_2$O | Previne a formação de subóxidos voláteis |

| Qualidade da Superfície | Supressão da decomposição | Mantém a espessura da amostra e o desempenho do dispositivo |

| Nível de Pureza | Ambiente de ultra-alto vácuo | Minimiza a contaminação durante ciclos térmicos críticos |

Maximize Sua Pesquisa em Semicondutores com a KINTEK

Não deixe que a decomposição do material comprometa seus eletrônicos de alto desempenho. A KINTEK fornece fornos tubulares compatíveis com UHV líderes na indústria, projetados para oferecer o controle atmosférico preciso e a estabilidade de temperatura necessários para $\beta$-Ga$_2$O$_3$ e outros materiais avançados.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha completa de sistemas Tubulares, de Mufla, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus parâmetros específicos de pesquisa ou produção.

Pronto para obter resultados de recozimento superiores? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas com nossa equipe técnica!

Guia Visual

Referências

- Katie R. Gann, Michael O. Thompson. Silicon implantation and annealing in <i>β</i>-Ga2O3: Role of ambient, temperature, and time. DOI: 10.1063/5.0184946

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é a função principal de um forno tubular de alta temperatura na preparação de Se@void@BLNC? Master Dual Synthesis

- Quais condições físicas um forno tubular fornece para catalisadores de núcleo-casca? Redução de Precisão e Controle SMSI

- Por que usar nitrogênio em fornos tubulares de laboratório para relitiação de LFP? Garanta a restauração superior de materiais de bateria

- Quais são as vantagens de um forno tubular de zona dupla para APCVD de SnSe2? Domine a pureza de fase e a estequiometria

- Quais setores usam comumente fornos tubulares verticais? Aplicações principais em ciência dos materiais, nanotecnologia e mais

- Qual é a temperatura máxima para um forno tubular? Descubra o calor certo para sua aplicação

- Quais condições ambientais um forno tubular a vácuo fornece para filmes FTO(p)/ZnS(p)? Pós-tratamento de Alta Pureza

- Qual o papel de um forno tubular na carbonização de cascas de nozes? Domine a Arte da Criação de Esqueleto de Carbono Estável