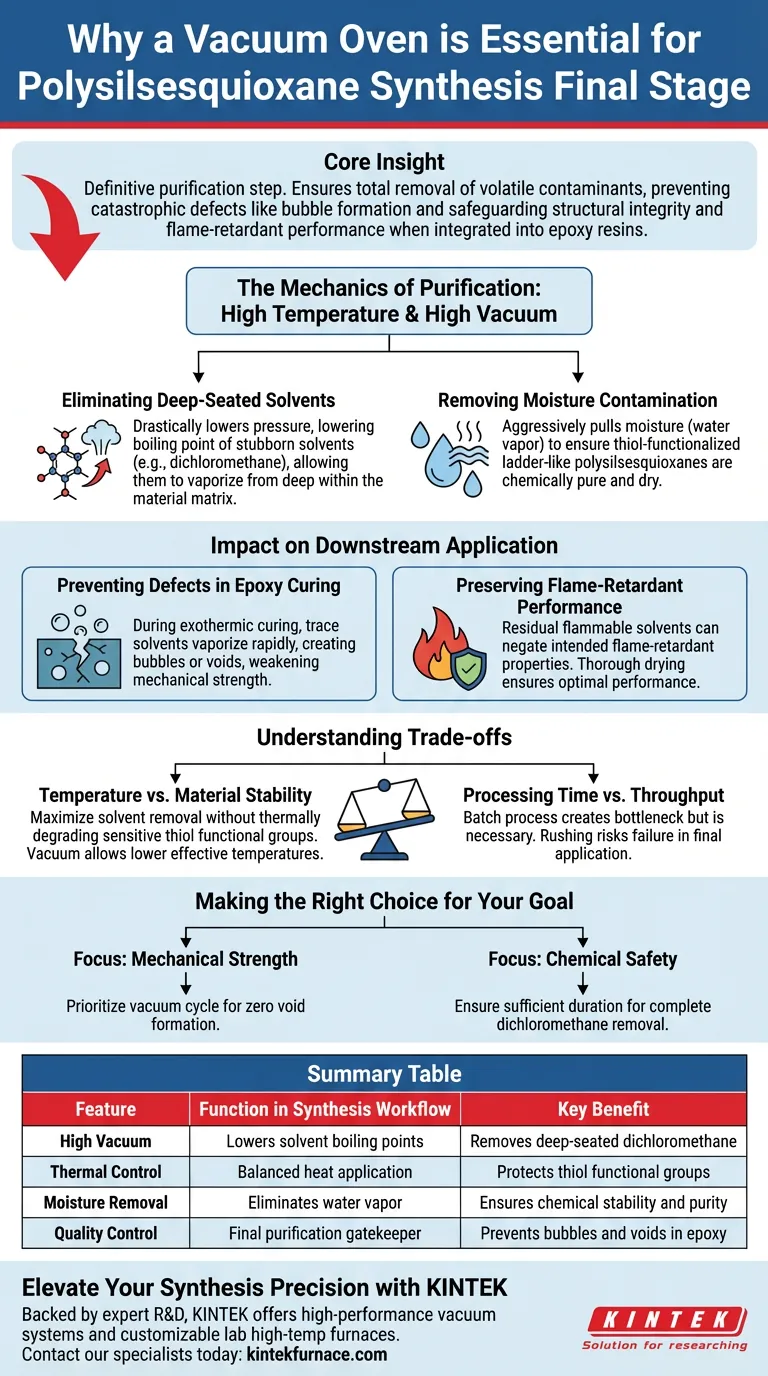

O forno a vácuo serve como a etapa definitiva de purificação no fluxo de trabalho de síntese de polissilsesquioxano, garantindo a remoção total de contaminantes voláteis. Ele utiliza uma combinação de alta temperatura e alto vácuo para extrair vestígios de solventes residuais, especificamente diclorometano, e umidade do interior da estrutura do produto.

Insight Central: Esta etapa não é apenas sobre secagem; é uma medida crítica de controle de qualidade. Ao garantir que o material esteja completamente livre de solventes, o tratamento a vácuo previne defeitos catastróficos — como formação de bolhas — quando o produto for posteriormente integrado em resinas epóxi, salvaguardando tanto a integridade estrutural quanto o desempenho retardador de chama.

A Mecânica da Purificação

Eliminando Solventes Profundamente Aninhados

Métodos de secagem padrão muitas vezes são insuficientes para remover solventes presos em estruturas moleculares complexas. O forno a vácuo aborda isso reduzindo drasticamente a pressão ambiental.

Essa redução de pressão diminui o ponto de ebulição de solventes residuais teimosos como o diclorometano. Isso permite que eles vaporizem e escapem da matriz do material em temperaturas que, de outra forma, poderiam ser ineficazes sob pressão atmosférica.

Removendo Contaminação por Umidade

Além dos solventes de síntese, o produto deve ser purgado de umidade. O vapor de água pode interferir em reações químicas posteriores e comprometer a estabilidade do material.

O ambiente de alto vácuo remove agressivamente a umidade do produto, garantindo que os polissilsesquioxanos do tipo escada funcionalizados com tiol sejam quimicamente puros e secos antes do processamento posterior.

Impacto na Aplicação Posterior

Prevenindo Defeitos na Cura do Epóxi

Um dos principais usos deste material sintetizado é como aditivo para resinas epóxi. O processo de cura do epóxi é frequentemente exotérmico (gerando calor).

Se vestígios de solventes ou umidade permanecerem no polissilsesquioxano, o calor da cura fará com que eles vaporizem rapidamente. Essa expansão de gás cria bolhas ou vazios dentro da resina curada, enfraquecendo significativamente sua resistência mecânica e integridade estrutural.

Preservando o Desempenho Retardador de Chama

A presença de solventes orgânicos residuais pode trabalhar ativamente contra a função pretendida do material. Solventes são frequentemente inflamáveis e voláteis.

Deixar esses contaminantes na matriz pode anular as propriedades retardadoras de chama do polissilsesquioxano. A secagem a vácuo completa garante que o aditivo final funcione exatamente como projetado, sem a interferência de resíduos combustíveis.

Entendendo os Compromissos

Temperatura vs. Estabilidade do Material

Embora a referência principal mencione o uso de "alta temperatura", isso deve ser cuidadosamente equilibrado. O objetivo é maximizar a remoção de solventes sem degradar termicamente os grupos funcionais tiol.

Calor excessivo pode levar à quebra desses grupos orgânicos sensíveis. O vácuo permite atingir a eficiência de secagem em uma temperatura efetiva mais baixa do que seria necessária sob pressão atmosférica padrão, essencialmente protegendo a estrutura química enquanto a limpa.

Tempo de Processamento vs. Vazão

A secagem a vácuo é um processo em batelada que pode criar um gargalo na velocidade de produção em comparação com métodos de secagem contínua. No entanto, esse compromisso é necessário. Pular ou apressar esta etapa para economizar tempo introduz um alto risco de falha durante a fase de aplicação final.

Fazendo a Escolha Certa para o Seu Objetivo

Ao otimizar seu fluxo de trabalho de síntese, considere os requisitos de uso final:

- Se o seu foco principal é a Resistência Mecânica: Priorize o ciclo de vácuo para garantir a formação de zero vazios na matriz epóxi, pois bolhas são concentradores de tensão que levam à falha.

- Se o seu foco principal é a Segurança Química: Garanta que a duração da secagem seja suficiente para remover completamente o diclorometano para manter classificações ideais de retardamento de chama.

O forno a vácuo é o guardião da qualidade, transformando uma matéria-prima sintetizada em um aditivo confiável e de alto desempenho.

Tabela Resumo:

| Característica | Função no Fluxo de Trabalho de Síntese | Benefício Chave |

|---|---|---|

| Alto Vácuo | Reduz os pontos de ebulição dos solventes | Remove diclorometano profundamente aninhado |

| Controle Térmico | Aplicação de calor balanceada | Protege os grupos funcionais tiol |

| Remoção de Umidade | Elimina vapor de água | Garante estabilidade e pureza química |

| Controle de Qualidade | Guardião final da purificação | Previne bolhas e vazios em epóxi |

Eleve a Precisão da Sua Síntese com a KINTEK

Não deixe solventes residuais comprometerem a integridade do seu material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de vácuo de alto desempenho e fornos de alta temperatura de laboratório personalizáveis — incluindo sistemas Muffle, Tube, Rotary e CVD — projetados para suas necessidades únicas de síntese.

Se você busca resistência mecânica perfeita ou desempenho superior retardador de chama, nosso equipamento especializado garante que seus polissilsesquioxanos sejam puros, estáveis e prontos para aplicações de ponta.

Pronto para otimizar seu fluxo de trabalho? Entre em contato com nossos especialistas de laboratório hoje mesmo para encontrar a solução de forno a vácuo perfeita para sua pesquisa.

Guia Visual

Referências

- Younghun Kim, Gyojic Shin. Influence of Thiol-Functionalized Polysilsesquioxane/Phosphorus Flame-Retardant Blends on the Flammability and Thermal, Mechanical, and Volatile Organic Compound (VOC) Emission Properties of Epoxy Resins. DOI: 10.3390/polym16060842

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla 1200℃ para laboratório

As pessoas também perguntam

- Como um forno de austenitização de alta temperatura garante a transformação estrutural? Dominando o Têmpera de Fe-5%Mn-C

- Como um forno a vácuo oferece controle preciso de temperatura? Obtenha Precisão Térmica Inigualável para o seu Laboratório

- O que é brasagem a vácuo e como ela difere da brasagem tradicional? Descubra a Integridade Superior da Junção

- Quais são as vantagens de usar um forno de secagem a vácuo para nanopartículas de t-BTO? Preservar a Integridade Crítica do Material

- Por que um forno de arco a vácuo não consumível é tipicamente selecionado para preparar substratos de liga de alta entropia AlFeCoCrNiCu?

- Quais são os benefícios ambientais dos fornos a vácuo? Alcance Zero Emissões e Alta Eficiência

- Quais são as vantagens técnicas de usar um Forno de Levitação Aerodinâmica? Obtenha Pesquisa de Fusão de Silicato Ultra-Pura

- Quais condições de processo essenciais um forno industrial de brasagem a vácuo fornece para a união do aço ferramenta X37CrMoV5-1?