Em sua essência, a brasagem a vácuo é um processo de união de alta pureza que utiliza um forno a vácuo para criar uma ligação entre os componentes. Ao contrário da brasagem tradicional, que depende de um fluxo químico para limpar as superfícies metálicas, a brasagem a vácuo remove o oxigênio atmosférico que causa a oxidação. Essa eliminação do fluxo resulta em juntas mais limpas, mais fortes e mais confiáveis, especialmente para aplicações de alto desempenho.

A diferença fundamental não é o material de união, mas o ambiente. A brasagem tradicional combate a oxidação com um fluxo químico, enquanto a brasagem a vácuo impede que a oxidação ocorra, removendo o próprio ar.

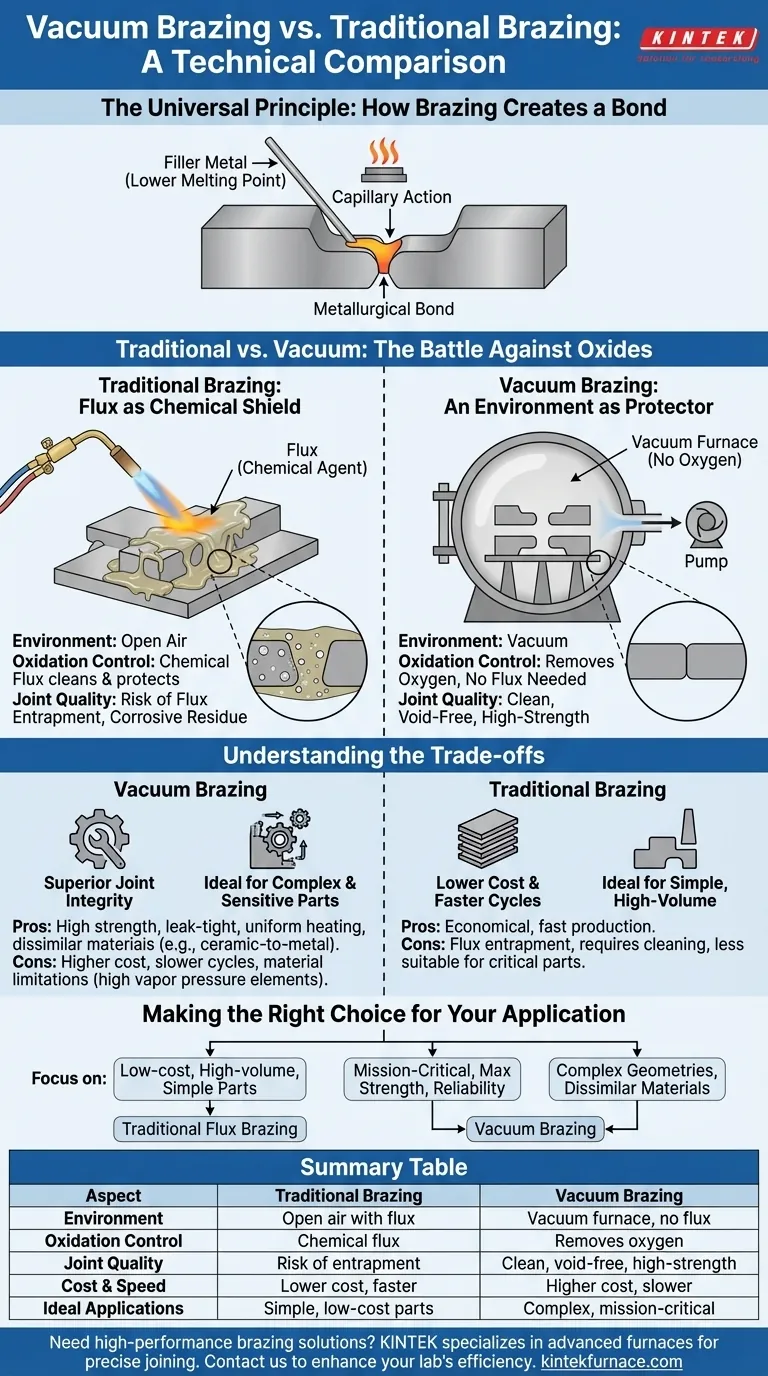

O Princípio Universal: Como a Brasagem Cria uma Ligação

Para entender a diferença, devemos primeiro reconhecer o que todos os métodos de brasagem têm em comum. O objetivo é unir materiais sem derretê-los.

O Papel do Metal de Adição

A brasagem usa um metal de adição com um ponto de fusão mais baixo do que os materiais base que estão sendo unidos. Este metal de adição é colocado ao longo da interface da junta.

A montagem é aquecida a uma temperatura acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão dos materiais base. O metal de adição liquefaz e flui, enquanto os componentes parentais permanecem sólidos.

O Poder da Ação Capilar

Uma vez fundido, o metal de adição é atraído para o espaço apertado entre os componentes por meio de um processo chamado ação capilar.

Após o resfriamento, o metal de adição solidifica, formando uma ligação metalúrgica forte e permanente que mantém o conjunto unido.

Tradicional vs. Vácuo: A Batalha Contra os Óxidos

O principal desafio em qualquer processo de metal em alta temperatura é a oxidação. A maneira como cada método lida com esse desafio é o que realmente os separa.

O Método Tradicional: Fluxo como Escudo Químico

Na brasagem tradicional, o processo é feito em ar aberto. Para evitar que o metal quente oxide, um agente químico chamado fluxo é aplicado na junta.

O fluxo tem dois propósitos: limpa quaisquer óxidos existentes da superfície e forma uma barreira protetora para evitar a formação de novos óxidos durante o aquecimento.

No entanto, o fluxo pode ficar preso na junta, criando pontos fracos. Também deixa um resíduo corrosivo que deve ser cuidadosamente limpo após a brasagem, adicionando uma etapa extra, muitas vezes difícil.

O Método a Vácuo: Um Ambiente como Protetor

A brasagem a vácuo adota uma abordagem fundamentalmente diferente. Todo o conjunto é selado dentro de um forno a vácuo.

Ao bombear o ar para fora, o processo remove o oxigênio. Sem oxigênio, os óxidos simplesmente não podem se formar nas superfícies metálicas, mesmo em temperaturas extremas (muitas vezes de 800°C a 1200°C).

Isso torna o uso de fluxo completamente desnecessário. O resultado é uma superfície excepcionalmente limpa que permite que o metal de adição se ligue direta e completamente aos materiais parentais.

Compreendendo as Trocas

Escolher a brasagem a vácuo é uma decisão baseada nos requisitos de desempenho versus custo e complexidade. Nem sempre é a ferramenta certa para todos os trabalhos.

Integridade Superior da Junção

A principal vantagem da brasagem a vácuo é a qualidade da junta. Sem fluxo para arriscar o aprisionamento, a ligação é livre de vazios e impurezas, levando a uma resistência e estanqueidade significativamente maiores.

Ideal para Peças Complexas e Sensíveis

O processo proporciona aquecimento e resfriamento extremamente uniformes em um ambiente controlado. Isso o torna perfeito para montagens intrincadas, componentes de parede fina ou união de materiais dissimilares como cerâmica-metal ou metais reativos como alumínio e titânio.

Custos Mais Altos e Ciclos Mais Lentos

Os fornos a vácuo representam um investimento de capital significativo. O processo também é inerentemente mais lento do que a brasagem tradicional devido ao tempo necessário para bombear o vácuo e resfriar as peças com segurança. Isso o torna menos adequado para fabricação de baixo custo e alto volume.

Limitações em Materiais

Alguns materiais com alta pressão de vapor (como zinco, chumbo ou cádmio) não são adequados para brasagem a vácuo. Em altas temperaturas e baixas pressões, esses elementos podem vaporizar da liga, alterando sua composição e contaminando o forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de brasagem correto depende inteiramente das exigências técnicas e comerciais do seu projeto.

- Se o seu foco principal é a produção de baixo custo e alto volume de peças simples: A brasagem tradicional com fluxo é geralmente a escolha mais econômica e rápida.

- Se o seu foco principal são componentes de missão crítica que exigem máxima resistência e confiabilidade: A brasagem a vácuo é a escolha definitiva por suas juntas limpas e livres de vazios.

- Se o seu foco principal é unir geometrias complexas ou materiais dissimilares: A brasagem a vácuo oferece um nível de controle e limpeza que os métodos tradicionais não conseguem igualar.

Em última análise, entender o papel do ambiente é a chave para escolher o processo certo para atingir o seu objetivo de projeto.

Tabela Resumo:

| Aspecto | Brasagem Tradicional | Brasagem a Vácuo |

|---|---|---|

| Ambiente | Ar aberto com fluxo | Forno a vácuo, sem fluxo |

| Controle de Oxidação | Usa fluxo químico para limpar e proteger | Remove o oxigênio para prevenir a oxidação |

| Qualidade da Junta | Risco de aprisionamento de fluxo e resíduo | Juntas limpas, livres de vazios, de alta resistência |

| Custo e Velocidade | Custo mais baixo, mais rápido para alto volume | Custo mais alto, mais lento devido aos ciclos de vácuo |

| Aplicações Ideais | Peças simples, produção de baixo custo | Geometrias complexas, materiais dissimilares, peças de missão crítica |

Precisa de soluções de brasagem de alto desempenho para o seu laboratório? A KINTEK é especialista em fornos avançados de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, projetados para processos de união precisos e confiáveis. Com nossas profundas capacidades de personalização, podemos adaptar soluções para atender às suas necessidades experimentais exclusivas. Entre em contato hoje para aumentar a eficiência do seu laboratório e obter resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material