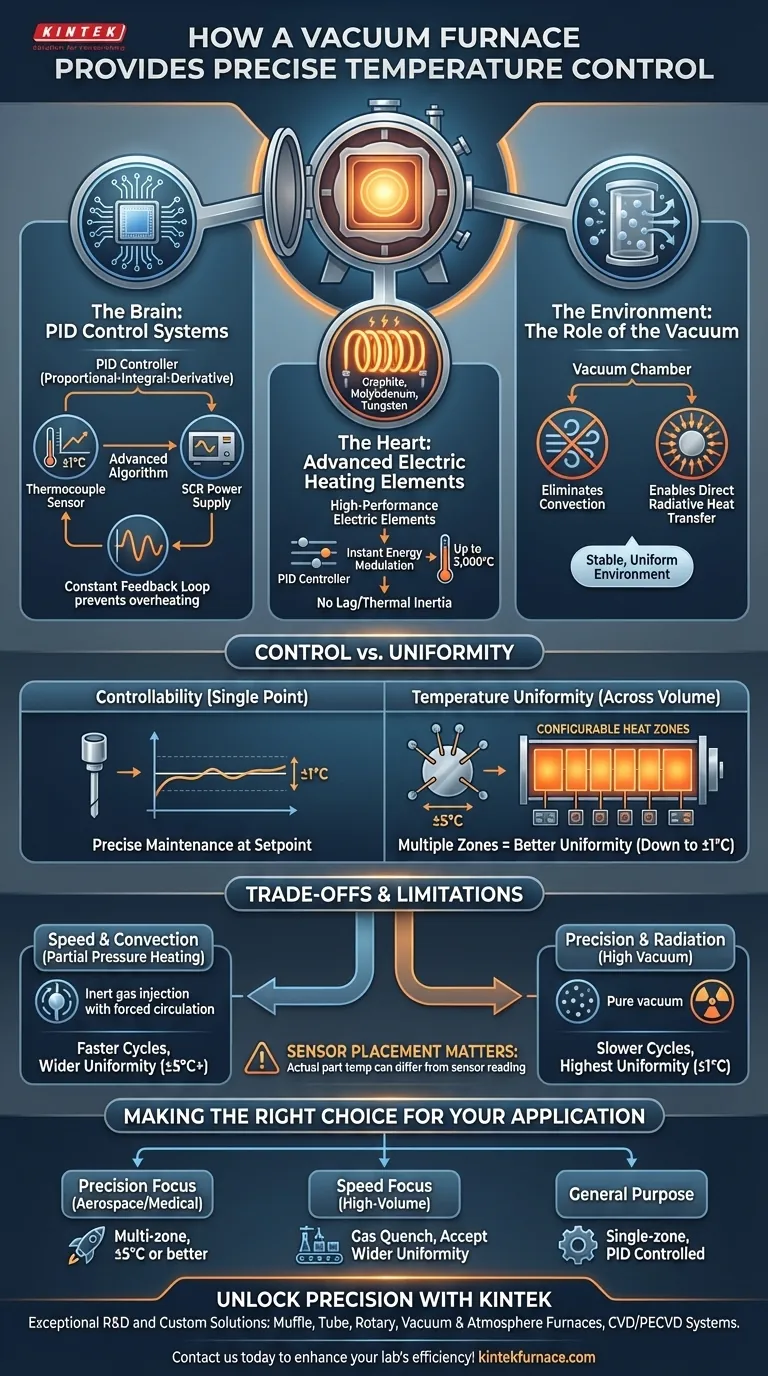

Em sua essência, um forno a vácuo alcança controle preciso de temperatura através de uma interação sofisticada de três elementos-chave. Um controlador digital avançado atua como o cérebro, um sistema de aquecimento elétrico altamente responsivo serve como o coração, e o próprio vácuo cria um ambiente excepcionalmente estável ao eliminar as variáveis imprevisíveis do ar. Esta combinação permite uma entrada de energia extremamente precisa e uma distribuição de calor uniforme, levando a resultados repetíveis com tolerâncias tão apertadas quanto ±1°C.

Alcançar temperatura precisa em um forno a vácuo não é o resultado de um único componente, mas sim de um sistema projetado. Um controlador PID avançado, elementos de aquecimento elétricos especializados e a física do ambiente a vácuo trabalham em conjunto para eliminar variáveis térmicas e oferecer controle inigualável sobre o processo de tratamento térmico.

Os Componentes Essenciais do Controle de Precisão

Para entender como essa precisão é possível, é essencial desdobrar o sistema em seus componentes fundamentais. Cada parte desempenha um papel distinto e crítico na obtenção e manutenção da temperatura alvo.

O Cérebro: Sistemas de Controle PID

O sistema nervoso central do forno é seu controlador PID (Proporcional-Integral-Derivativo). Pense nisso como um sistema avançado de controle de cruzeiro para temperatura.

O controlador mede continuamente a temperatura via termopares e a compara com o ponto de ajuste desejado. Em seguida, ele usa um algoritmo sofisticado para ajustar precisamente a energia enviada aos elementos de aquecimento através de uma fonte de alimentação de Retificador Controlado por Silício (SCR). Este loop de feedback constante evita o superaquecimento ou o subresfriamento, garantindo que a temperatura permaneça excepcionalmente estável.

O Coração: Elementos de Aquecimento Elétricos Avançados

Ao contrário dos sistemas baseados em combustão, os fornos a vácuo utilizam elementos de aquecimento elétricos de alto desempenho. Estes são tipicamente feitos de materiais como grafite, molibdênio ou tungstênio, escolhidos por sua capacidade de suportar temperaturas extremas de até 3.000°C.

Por serem elétricos, a energia fornecida pode ser modulada instantaneamente e de forma limpa pelo controlador PID. Não há atraso ou inércia térmica associada à queima de combustível, permitindo um nível de responsividade que é crítico para um controle de temperatura rigoroso.

O Ambiente: O Papel do Vácuo

O próprio vácuo é um elemento crucial de controle. Ao remover as moléculas de ar da câmara, o forno virtualmente elimina a transferência de calor por convecção.

Em uma atmosfera padrão, a convecção cria correntes de ar imprevisíveis e pontos quentes. Em um vácuo, o calor é transferido principalmente por radiação, que é um método muito mais direto e uniforme. Isso garante que todas as superfícies da peça sejam aquecidas uniformemente sem interferência de ar turbulento.

Do Controle à Uniformidade: Como a Precisão é Medida

Os termos "controle" e "uniformidade" são frequentemente usados juntos, mas descrevem diferentes aspectos do desempenho do forno. Compreender a distinção é fundamental para avaliar as capacidades de um sistema para uma aplicação específica.

Compreendendo a Controlabilidade vs. a Uniformidade

A controlabilidade refere-se à proximidade com que o forno pode manter a temperatura em um único ponto do sensor em relação ao ponto de ajuste. Sistemas modernos frequentemente alcançam uma controlabilidade de ±1°C.

A uniformidade de temperatura, no entanto, refere-se à variação máxima de temperatura em todo o volume de trabalho ou na própria peça. Devido a pontos quentes e frios naturais, a uniformidade é tipicamente uma faixa mais ampla, frequentemente especificada como ±5°C. Alcançar melhor uniformidade requer engenharia adicional.

O Impacto das Zonas de Aquecimento Configuráveis

Para melhorar a uniformidade, fornos de alto desempenho usam múltiplas zonas de aquecimento configuráveis. Em vez de um grande elemento de aquecimento, o forno é dividido em várias zonas menores, cada uma com seu próprio controle de potência e frequentemente seu próprio termopar.

Isso permite que o controlador PID envie inteligentemente mais energia para áreas mais frias e menos energia para áreas mais quentes, neutralizando ativamente os gradientes térmicos. É assim que os fornos alcançam a uniformidade excepcional (até ±1°C) exigida para processos sensíveis como brasagem de componentes aeroespaciais ou sinterização de implantes médicos.

Compreendendo as Compensações e Limitações

Embora um forno a vácuo ofereça controle superior, seu desempenho está sujeito às leis da física e a escolhas operacionais específicas. Compreender essas compensações é crucial para a otimização do processo.

O Desafio do Aquecimento por Convecção

Para ciclos de aquecimento ou resfriamento mais rápidos, uma pequena quantidade de gás inerte (como argônio ou nitrogênio) pode ser introduzida na câmara, um processo conhecido como aquecimento por pressão parcial ou têmpera a gás. Isso reintroduz um elemento de transferência de calor por convecção.

Embora isso acelere o processo significativamente, tem o custo da uniformidade de temperatura. A circulação forçada pode criar diferenças de temperatura, ampliando a uniformidade para uma faixa de ±5°C ou mais. Esta é uma compensação deliberada entre o tempo de ciclo e a precisão absoluta.

Posicionamento e Precisão do Sensor

Todo o sistema de controle depende dos dados de seus termopares. O valor da temperatura indicado pelo forno pode ser altamente preciso – frequentemente dentro de ±1,5°C da leitura real do termopar.

No entanto, se o termopar não estiver posicionado corretamente em relação à carga de trabalho, a temperatura real da peça pode diferir do que o controlador está lendo. A configuração adequada e, em alguns casos, o uso de múltiplos termopares conectados diretamente à peça são essenciais para garantir que a própria peça atinja a temperatura desejada.

Fazendo a Escolha Certa para Sua Aplicação

O nível ideal de controle de temperatura depende inteiramente do seu material, do seu processo e dos seus objetivos de produção.

- Se o seu foco principal é a máxima precisão e repetibilidade (por exemplo, aeroespacial, médico): Priorize fornos com múltiplas zonas de aquecimento controladas independentemente e especificações para uniformidade de ±5°C ou melhor.

- Se o seu foco principal são tempos de ciclo mais rápidos para produção de alto volume: Considere um forno com robustas capacidades de pressão parcial e têmpera a gás, mas esteja preparado para aceitar uma uniformidade de temperatura mais ampla durante essas fases.

- Se o seu foco principal é o tratamento térmico de uso geral: Um forno de zona única bem construído com um controlador PID moderno e bom isolamento geralmente oferece um equilíbrio suficiente e econômico de desempenho.

Ao compreender esses sistemas interconectados, você pode selecionar e operar com confiança um forno que atenda às demandas precisas do seu processo.

Tabela Resumo:

| Componente | Função no Controle de Precisão | Principais Características |

|---|---|---|

| Controlador PID | Cérebro do sistema, ajusta a potência via loop de feedback | Alcança controlabilidade de ±1°C, usa fonte de alimentação SCR |

| Elementos de Aquecimento Elétricos | Coração, fornece modulação instantânea de energia | Feitos de grafite, molibdênio ou tungstênio; suporta até 3.000°C |

| Ambiente a Vácuo | Elimina a convecção para aquecimento uniforme | Transfere calor por radiação, garante condições estáveis |

| Múltiplas Zonas de Aquecimento | Melhora a uniformidade da temperatura | Zonas configuráveis melhoram a uniformidade para ±1°C em processos sensíveis |

Desbloqueie a Precisão em Seus Processos de Tratamento Térmico com a KINTEK

Você busca controle exato de temperatura em suas aplicações aeroespaciais, médicas ou de pesquisa? A KINTEK utiliza P&D excepcional e fabricação própria para entregar soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos.

Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e precisão do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?