Para a fabricação de joias, um forno a vácuo é a escolha preferida porque proporciona um ambiente excepcionalmente limpo e controlado para a fusão de metais preciosos. Este processo elimina a contaminação atmosférica, principalmente do oxigênio, que é a causa raiz de muitos defeitos que comprometem a qualidade, aparência e integridade estrutural da peça final.

O desafio central na fusão de metais preciosos é proteger sua pureza inerente da influência corruptora do ar. Um forno a vácuo resolve isso removendo completamente a atmosfera, garantindo que a qualidade do metal e o design do artista sejam perfeitamente preservados do cadinho à forma final.

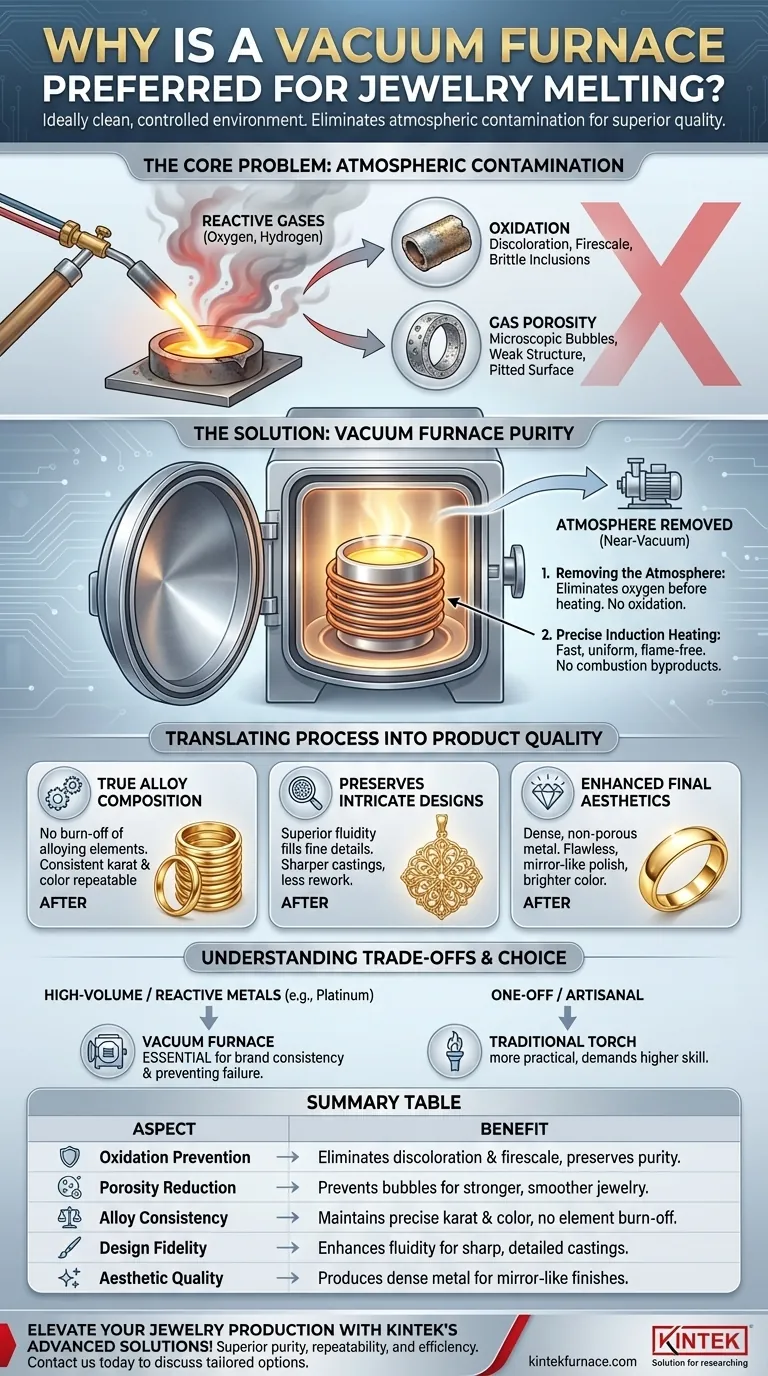

O Problema Principal: Contaminação Atmosférica

Antes de entender a solução, é fundamental compreender o problema. A fusão de metal com um maçarico tradicional ou em um forno a céu aberto expõe o material fundido a gases reativos na atmosfera, principalmente oxigênio e hidrogênio.

O que é Oxidação?

Quando fundidos, metais preciosos e suas ligas são altamente reativos. O oxigênio no ar se liga agressivamente ao metal, especialmente a elementos de liga comuns como o cobre, criando óxidos.

Esses óxidos se apresentam como descoloração, incrustação de fogo ou inclusões quebradiças dentro do metal, diminuindo seu valor e trabalhabilidade.

O Impacto da Porosidade por Gás

Gases também podem se dissolver no metal fundido e depois ficar presos à medida que o metal esfria e solidifica. Isso cria bolhas microscópicas, um defeito conhecido como porosidade por gás.

A porosidade enfraquece a joia, tornando-a propensa a rachaduras. Ela também cria uma superfície picotada e imperfeita que é impossível de polir até um alto brilho, impactando diretamente a estética final.

Como um Forno a Vácuo Oferece Pureza

Um forno a vácuo é um sistema integrado projetado para neutralizar os problemas de oxidação e porosidade em um nível fundamental. Ele combina duas tecnologias chave: uma câmara de vácuo e aquecimento por indução.

Princípio 1: Remoção da Atmosfera

O forno possui uma câmara hermética, tipicamente feita de aço inoxidável, da qual uma bomba de vácuo remove o ar. Isso cria um ambiente de quase vácuo.

Ao eliminar o oxigênio antes do aquecimento do metal, a possibilidade de oxidação é completamente removida. Isso é muito mais eficaz do que usar fluxos ou agentes desoxidantes, que apenas tratam os sintomas da contaminação.

Princípio 2: Aquecimento por Indução Limpo e Preciso

Em vez de uma chama externa, um forno a vácuo usa aquecimento por indução. Uma bobina elétrica gera um campo magnético poderoso que aquece o cadinho de metal diretamente de dentro.

Este método é incrivelmente rápido, uniforme e preciso. Ele permite um controle exato da temperatura, prevenindo o superaquecimento que pode degradar as ligas. Como não há chama, nenhum subproduto da combustão é introduzido na fundição.

Transformando o Processo em Qualidade do Produto

O ambiente pristino de um forno a vácuo tem impactos diretos e mensuráveis na qualidade da joia acabada.

Garantindo a Verdadeira Composição da Liga

Muitos metais preciosos são ligas, como ouro 14k ou 18k. A cor e as propriedades do material dependem de uma proporção precisa de metais.

No vácuo, não há "queima" de elementos de liga sensíveis devido à oxidação. Isso garante que o quilate, a cor e a dureza desejados sejam alcançados com perfeita repetibilidade de lote para lote.

Preservando Designs Intrincados

O metal fundido limpo e livre de gases tem fluidez superior. Ele flui mais suave e uniformemente para os detalhes finos de um molde.

Isso resulta em fundições mais nítidas e completas de padrões intrincados, filigranas e engastes, preservando a integridade do design original sem a necessidade de retrabalho extenso e arriscado.

Melhorando a Estética Final

O metal que emerge de um forno a vácuo é denso e não poroso. Esta é a base ideal para o acabamento.

Uma fundição pura e sólida pode ser polida até um brilho impecável e espelhado. A cor é mais brilhante e consistente, e não há furos na superfície para estragar a aparência final.

Compreendendo as Desvantagens

Embora superior, um forno a vácuo não é a ferramenta certa para todos os contextos. A objetividade exige o reconhecimento de suas limitações.

Investimento Inicial e Complexidade

Os fornos a vácuo representam um investimento de capital significativo em comparação com um simples maçarico ou configuração de forno. São máquinas complexas que exigem operadores treinados e manutenção consistente da bomba de vácuo e das vedações.

Escala de Produção

Esses sistemas são projetados para produção em lote e são mais eficientes ao fundir quantidades específicas de metal. São menos práticos para um joalheiro que precisa fundir uma quantidade muito pequena, um grama de metal, para um reparo rápido ou uma peça única.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de equipamento de fusão deve ser ditada por seus objetivos de produção, padrões de qualidade e os materiais com os quais você trabalha.

- Se seu foco principal é a qualidade repetível de alto volume para uma linha de joias finas: Um forno a vácuo é um investimento essencial para garantir a consistência da marca e minimizar defeitos.

- Se seu foco principal é trabalhar com metais reativos como platina ou titânio: A atmosfera controlada de um forno a vácuo é inegociável para prevenir falhas catastróficas do material.

- Se seu foco principal é em peças artesanais únicas ou aprendendo o ofício: A fusão tradicional com maçarico pode ser mais econômica e prática, embora exija um nível mais alto de habilidade para gerenciar a oxidação.

Ao remover o risco fundamental da contaminação atmosférica, o forno a vácuo capacita os joalheiros a alcançar a expressão mais pura possível de seus materiais e designs.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Prevenção da Oxidação | Elimina o oxigênio para evitar descoloração e incrustação de fogo, preservando a pureza do metal. |

| Redução da Porosidade | Previne bolhas de gás para joias mais fortes, lisas e com melhor polimento. |

| Consistência da Liga | Mantém quilate e cor precisos, prevenindo a queima de elementos de liga. |

| Fidelidade do Design | Aumenta a fluidez para fundições nítidas e detalhadas de padrões intrincados e engastes. |

| Qualidade Estética | Produz metal denso e não poroso para acabamentos espelhados e aparência consistente. |

Eleve sua produção de joias com as soluções avançadas de forno a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos fornos de alta temperatura como Fornos a Vácuo e Atmosfera, projetados para a fusão precisa e livre de contaminação de metais preciosos. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais e de produção exclusivas, entregando pureza, repetibilidade e eficiência superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seu ofício e expandir seus negócios!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho