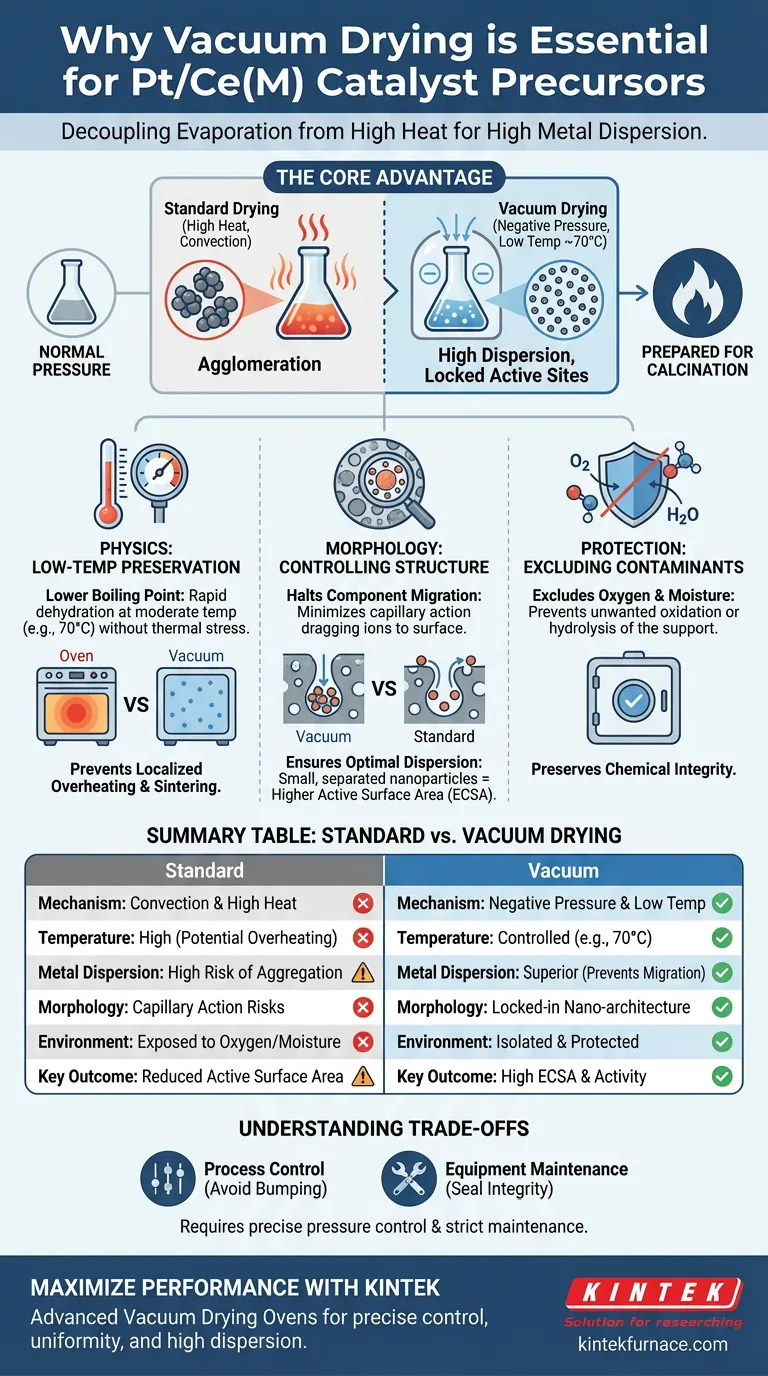

A principal função de um forno de secagem a vácuo no tratamento precursor de Pt/Ce(M) é manter alta dispersão de metal, desacoplando a evaporação do calor elevado. Ao diminuir o ponto de ebulição dos solventes, o forno permite a desidratação rápida a uma temperatura moderada de 70°C. Esse processo impede especificamente a migração e a pré-agregação de componentes metálicos ativos que normalmente resultam do superaquecimento localizado encontrado em métodos de secagem padrão.

A Vantagem Principal A secagem a vácuo resolve o conflito entre a remoção de solventes e a preservação da estrutura do catalisador. Ao utilizar pressão negativa em vez de calor excessivo, ela fixa os sítios ativos no lugar e garante que os precursores metálicos permaneçam altamente dispersos para a fase subsequente de calcinação.

A Física da Preservação em Baixa Temperatura

Diminuindo o Ponto de Ebulição

O mecanismo fundamental em ação é a relação entre pressão e o ponto de ebulição dos líquidos. Um ambiente de vácuo reduz significativamente a pressão ao redor do precursor do catalisador.

Isso permite que os solventes evaporem rapidamente em temperaturas muito mais baixas, como 70°C. Você obtém uma secagem eficiente sem submeter a estrutura delicada do precursor ao estresse térmico da secagem atmosférica padrão.

Prevenindo o Superaquecimento Localizado

Fornos de secagem padrão dependem da convecção, que pode criar pontos quentes ou gradientes de temperatura irregulares dentro da cama de pó.

A secagem a vácuo mitiga completamente esse risco. Ao operar em uma temperatura geral mais baixa, ela elimina o "superaquecimento localizado" que faz com que as partículas metálicas sinterizem (agrupem) prematuramente.

Controlando a Morfologia do Catalisador

Interrompendo a Migração de Componentes

Um dos maiores riscos durante a secagem de suportes impregnados é a ação capilar. À medida que os solventes evaporam em um forno padrão, eles podem arrastar íons metálicos dos poros para a superfície externa.

A secagem a vácuo remove o solvente de forma tão eficiente e com tão baixa energia térmica que essa migração é minimizada. Ela estabiliza a distribuição espacial do precursor, mantendo a platina onde você a depositou — profundamente nos poros do suporte ou uniformemente pela superfície.

Garantindo Dispersão Ótima

Para catalisadores à base de Platina (Pt), a atividade está diretamente ligada à área superficial. Você precisa de nanopartículas pequenas e separadas, não de aglomerados grandes.

Ao prevenir a pré-agregação de componentes ativos durante a fase de secagem, o método a vácuo garante que o material entre na fase de calcinação em alta temperatura com uma estrutura "solta" e altamente dispersa. Isso se traduz diretamente em uma área superficial eletroquimicamente ativa (ECSA) maior no produto final.

Proteção Contra Contaminantes Ambientais

Excluindo Oxigênio e Umidade

Embora o objetivo principal seja a remoção de solvente, o ambiente de vácuo oferece um benefício secundário: isolamento.

A secagem ao ar padrão expõe o precursor ao oxigênio atmosférico e à umidade, o que pode levar à hidrólise ou oxidação indesejada do suporte. A secagem a vácuo exclui esses fatores, preservando a integridade química do precursor e prevenindo a desativação de grupos funcionais de superfície.

Compreendendo os Compromissos

Controle de Processo vs. Velocidade

Embora a secagem a vácuo seja superior em qualidade, ela requer um controle de processo mais preciso do que um forno padrão.

A queda de pressão muito rápida pode causar "ebulição" (fervura instantânea), onde o solvente evapora tão violentamente que perturba fisicamente a cama de pó. Os operadores devem gerenciar a taxa de rampa do vácuo cuidadosamente para garantir que a evaporação seja rápida, mas controlada.

Complexidade do Equipamento

Ao contrário de um simples forno de convecção, a secagem a vácuo introduz variáveis relativas à integridade da vedação e à manutenção da bomba.

Qualquer vazamento no sistema introduz umidade atmosférica, o que anula os benefícios protetores do vácuo. Esse método requer uma adesão mais rigorosa aos cronogramas de manutenção do equipamento para garantir a repetibilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Ao finalizar seu protocolo de preparação de catalisador, considere suas métricas de desempenho específicas.

- Se seu foco principal é maximizar a atividade catalítica: Use secagem a vácuo para garantir a maior dispersão possível de nanopartículas de Pt e prevenir a aglomeração de sítios ativos.

- Se seu foco principal é a pureza do material: Confie no ambiente de vácuo para proteger precursores sensíveis da hidrólise ou oxidação causada pela umidade atmosférica.

O forno de secagem a vácuo não é apenas uma ferramenta de secagem; é um dispositivo de controle estrutural. Ele garante que a arquitetura nano sofisticada que você projetou durante a impregnação não seja destruída pela força bruta da evaporação térmica.

Tabela Resumo:

| Característica | Forno de Secagem Padrão | Forno de Secagem a Vácuo |

|---|---|---|

| Mecanismo | Convecção e Calor Elevado | Pressão Negativa e Baixa Temperatura |

| Temperatura | Alta (Potencial Superaquecimento) | Controlada (por exemplo, 70°C) |

| Dispersão de Metal | Alto Risco de Agregação | Superior (Previne Migração) |

| Morfologia | Riscos de Ação Capilar | Nanoarquitetura Fixada |

| Ambiente | Exposto a Oxigênio/Umidade | Isolado e Protegido |

| Resultado Chave | Área Superficial Ativa Reduzida | Alta ECSA e Atividade |

Maximize o Desempenho do Seu Catalisador com a KINTEK

Não deixe o estresse térmico comprometer sua pesquisa. Os Fornos Avançados de Secagem a Vácuo da KINTEK fornecem o controle preciso de pressão e a uniformidade de temperatura necessários para manter alta dispersão de metal e prevenir a agregação de nanopartículas em precursores de Pt/Ce(M).

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para os requisitos exclusivos do seu laboratório. Garanta a integridade da sua nanoarquitetura hoje mesmo.

Entre em Contato com Nossos Especialistas Agora

Guia Visual

Referências

- Matías G. Rinaudo, María R. Morales. Insights into Contribution of Active Ceria Supports to Pt-Based Catalysts: Doping Effect (Zr; Pr; Tb) on Catalytic Properties for Glycerol Selective Oxidation. DOI: 10.3390/inorganics13020032

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios ambientais dos fornos a vácuo? Alcance Zero Emissões e Alta Eficiência

- Quais medidas de segurança são importantes para fornos de recozimento a vácuo? Garanta Operação Confiável e Proteja Seu Laboratório

- Como um forno a vácuo difere das configurações convencionais de tratamento térmico? Descubra os principais benefícios para uma qualidade de material superior

- Como os fornos a vácuo personalizados atendem a requisitos específicos de processo? Personalize seu Tratamento Térmico para Máxima Eficiência

- Como os elementos de aquecimento são tipicamente montados dentro de um forno a vácuo? | Engenharia de Precisão para Desempenho Máximo

- Como um sistema de destilação a vácuo consegue a separação do titânio? Insights Avançados de Refino de Metais

- Por que um forno a vácuo industrial é necessário para o pós-processamento de materiais de eletrodos? Garanta o Desempenho da Bateria

- Que opções comerciais são mencionadas para fornos a vácuo ou de alta temperatura? Encontre a Sua Solução Ideal de Forno Industrial