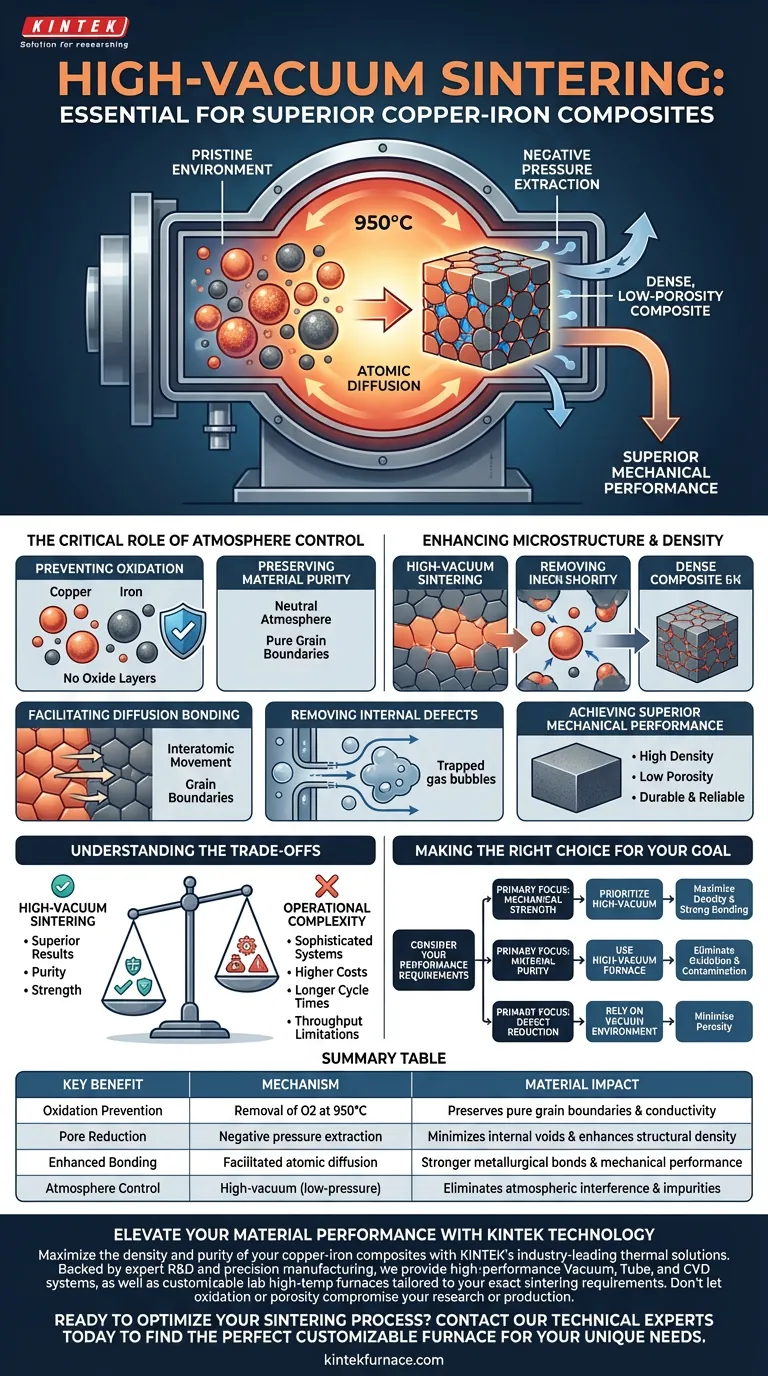

A sinterização a alto vácuo cria um ambiente prístino e de baixa pressão, essencial para o processamento de compósitos de cobre e ferro. Operando em altas temperaturas (aproximadamente 950°C) sob vácuo, o forno impede a oxidação da matriz de cobre. Simultaneamente, a pressão negativa extrai ativamente gases internos e promove a difusão atômica, garantindo um produto final denso, com baixa porosidade e mecanicamente superior.

O valor essencial de um forno a alto vácuo reside em sua capacidade de eliminar a interferência atmosférica. Ao remover oxigênio e gases residuais, permite que as partículas metálicas se liguem em nível atômico, transformando pó solto em um compósito sólido e de alta densidade, sem defeitos estruturais.

O Papel Crítico do Controle de Atmosfera

Prevenindo a Oxidação da Matriz

O principal desafio na sinterização de compósitos de cobre e ferro é a reatividade dos metais. Na temperatura de processamento necessária de 950°C, a matriz de cobre é altamente suscetível à oxidação se exposta ao ar.

Preservando a Pureza do Material

Um ambiente de alto vácuo atua como uma atmosfera neutra. Ao eliminar o oxigênio da câmara, o forno impede a formação de camadas de óxido nas partículas de cobre e ferro. Isso garante que as fronteiras de grão permaneçam puras, o que é um pré-requisito para uma forte ligação metalúrgica.

Melhorando a Microestrutura e a Densidade

Facilitando a Ligação por Difusão

A sinterização em fase sólida depende do movimento de átomos entre as partículas para criar resistência. O ambiente de vácuo utiliza pressão negativa para facilitar essa ligação por difusão e a molhabilidade entre as partículas de pó.

Removendo Defeitos Internos

Durante o processo de sinterização, gases aprisionados podem criar vazios que enfraquecem o material. O ambiente de vácuo extrai ativamente esses gases internos residuais.

Alcançando Desempenho Mecânico Superior

A remoção de gases e a promoção da molhabilidade resultam em um compósito final com alta densidade e baixa porosidade. Essa integridade estrutural se traduz diretamente em um desempenho mecânico aprimorado, tornando o material mais durável e confiável.

Compreendendo as Compensações

Complexidade e Custo do Processo

Embora a sinterização a alto vácuo produza resultados superiores, ela introduz uma complexidade operacional maior em comparação com a sinterização em atmosfera padrão. Alcançar e manter altos níveis de vácuo requer sistemas de bombeamento sofisticados e manutenção meticulosa de vedações, o que aumenta tanto o investimento de capital inicial quanto os custos operacionais.

Limitações de Produção

Ciclos de vácuo geralmente exigem tempo significativo para bombear a câmara antes do aquecimento e para resfriar sob vácuo para evitar reoxidação. Isso pode resultar em tempos de ciclo mais longos em comparação com fornos de esteira contínua usados na sinterização em atmosfera protetora, limitando potencialmente a produção para volumes elevados.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a sinterização a alto vácuo é a abordagem correta para sua aplicação específica de cobre e ferro, considere seus requisitos de desempenho.

- Se o seu foco principal é a resistência mecânica: Priorize a sinterização a alto vácuo para maximizar a densidade e garantir uma forte ligação por difusão entre as fases de cobre e ferro.

- Se o seu foco principal é a pureza do material: Use um forno a alto vácuo para eliminar o risco de oxidação e contaminação das fronteiras de grão, o que degrada a condutividade e a resistência.

- Se o seu foco principal é a redução de defeitos: Confie no ambiente de vácuo para extrair gases residuais, minimizando assim a porosidade no componente final.

A sinterização a alto vácuo não é apenas um processo de aquecimento; é uma ferramenta de purificação e densificação essencial para compósitos de alto desempenho.

Tabela Resumo:

| Benefício Chave da Sinterização | Mecanismo | Impacto no Material |

|---|---|---|

| Prevenção de Oxidação | Remoção de O2 a 950°C | Preserva fronteiras de grão puras e condutividade |

| Redução de Poros | Extração por pressão negativa | Minimiza vazios internos e melhora a densidade estrutural |

| Ligação Aprimorada | Difusão atômica facilitada | Ligações metalúrgicas mais fortes e desempenho mecânico |

| Controle de Atmosfera | Alto vácuo (baixa pressão) | Elimina interferência atmosférica e impurezas |

Eleve o Desempenho do Seu Material com a Tecnologia KINTEK

Maximize a densidade e a pureza de seus compósitos de cobre e ferro com as soluções térmicas líderes do setor da KINTEK. Apoiados por P&D especializado e fabricação de precisão, fornecemos sistemas de Vácuo, Tubo e CVD de alto desempenho, bem como fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades exatas de sinterização. Não deixe que a oxidação ou a porosidade comprometam sua pesquisa ou produção.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Studying the Effect of Different Lubricant Materials on the Tribological Properties & Hardness of Cu-Fe Composite Prepared By PM. DOI: 10.47485/2832-9384.1048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Como um forno de difusão iônica de descarga luminosa facilita a cementação a plasma a baixa temperatura do AISI 316L?

- Qual é a função de um forno de recozimento no tratamento térmico de feixes de vergalhões de aço? Desbloqueie a Confiabilidade do Material

- Por que um estágio de aquecimento e resfriamento a vácuo é necessário para a pesquisa de SWCNT? Desbloqueie a precisão na condutividade térmica

- Quais são as principais aplicações dos fornos a vácuo laboratoriais na pesquisa científica? Desbloqueie o Processamento de Materiais de Alta Pureza

- Quais são as principais aplicações dos fornos a vácuo de laboratório? Descubra o Processamento de Materiais de Alta Pureza

- Por que é necessário um sistema de deposição a vácuo para dopagem de BL-MoS2? Alcance Precisão e Pureza em Nível de Nanograma e Pureza

- Qual é a necessidade de usar um forno de secagem a vácuo para precursores de Ni/NiO@GF? Desbloqueie a Precisão Estrutural

- Qual é a diferença entre tratamento térmico a vácuo e tratamento térmico convencional? Alcance Desempenho Superior do Material