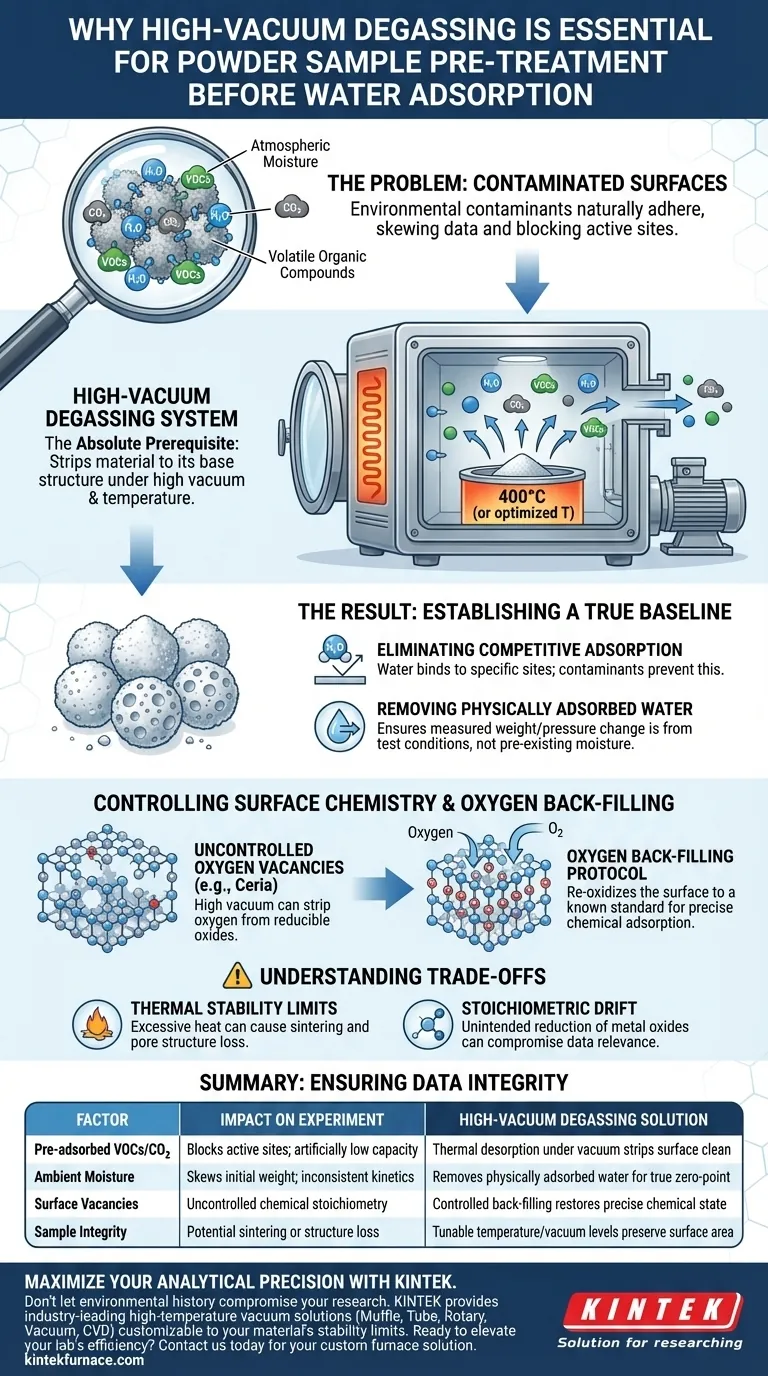

A desgaseificação a alto vácuo é o pré-requisito absoluto para garantir a validade dos dados de adsorção de água. Este processo remove contaminantes ambientais — especificamente dióxido de carbono pré-adsorvido, compostos orgânicos voláteis (COVs) e umidade atmosférica — que aderem naturalmente às superfícies do pó. Ao submeter a amostra a alto vácuo, geralmente em temperaturas elevadas em torno de 400°C, você efetivamente despoja o material até sua estrutura química base.

Um experimento bem-sucedido requer um ponto de partida conhecido. A desgaseificação a alto vácuo fornece um estado de superfície inicial limpo e bem definido, garantindo que seus dados meçam as propriedades intrínsecas do material, em vez de seu histórico ambiental.

Estabelecendo uma Linha de Base Verdadeira

A principal função da desgaseificação a alto vácuo é "reiniciar" a amostra. Sem esta etapa, seus resultados serão distorcidos pela camada invisível de contaminação que existe em quase todos os pós expostos ao ar.

Eliminando a Adsorção Competitiva

Experimentos de adsorção de água medem como as moléculas de água interagem com sítios específicos na superfície do seu material.

Se esses sítios já estiverem ocupados por CO2 ou COVs, a água não poderá se ligar a eles. Isso leva a leituras de capacidade de adsorção artificialmente baixas e dados cinéticos incorretos.

Removendo Água Fisicamente Adsorvida

Pós são higroscópicos e retêm naturalmente a umidade ambiente.

A desgaseificação remove essa água "fisicamente adsorvida". Isso garante que qualquer mudança de peso ou queda de pressão medida durante seu experimento seja devido às condições de teste, e não à liberação de umidade pré-existente.

Controlando a Química da Superfície

Além da limpeza simples, protocolos avançados de desgaseificação permitem que você controle rigorosamente a estequiometria química da superfície. Isso é vital para materiais onde defeitos de superfície desempenham um papel na reatividade.

A Importância do Reenchimento com Oxigênio

Para óxidos redutíveis, como o dióxido de cério, alta temperatura e vácuo podem alterar o equilíbrio de oxigênio do material.

Embora o vácuo remova contaminantes, ele também pode remover oxigênio da rede, criando vacâncias de oxigênio descontroladas.

Criando um Estado Bem Definido

Para combater isso, um protocolo específico envolve o reenchimento da câmara com oxigênio após a desgaseificação inicial.

Isso reoxida a superfície a um padrão conhecido. O resultado é uma superfície imaculada e quimicamente precisa, pronta para estudos precisos de adsorção química.

Compreendendo as Compensações

Embora essencial, a desgaseificação a alto vácuo é um processo agressivo que deve ser ajustado ao seu material específico.

Limites de Estabilidade Térmica

O tratamento padrão de 400°C é eficaz para cerâmicas robustas, mas pode ser destrutivo para materiais sensíveis.

Calor excessivo pode causar sinterização, onde as partículas se fundem. Isso reduz drasticamente a área superficial e altera a própria estrutura de poros que você está tentando medir.

Deriva Estequiométrica

Como visto com o dióxido de cério, ambientes de vácuo podem reduzir inadvertidamente óxidos metálicos.

Se você não realizar as etapas de restauração necessárias (como reenchimento com oxigênio), poderá estar testando um material com uma densidade de defeitos diferente da pretendida, comprometendo a relevância de seus dados.

Garantindo a Integridade dos Dados em Seus Experimentos

Para obter resultados reproduzíveis, sua estratégia de pré-tratamento deve estar alinhada com a natureza química do seu pó.

- Se seu foco principal for a capacidade geral: Certifique-se de que a temperatura seja alta o suficiente para dessorver água e COVs, mas baixa o suficiente para evitar a sinterização.

- Se seu foco principal for a química da superfície (por exemplo, Ceria): Implemente uma etapa de reenchimento com oxigênio após a desgaseificação para padronizar a concentração de vacâncias de oxigênio.

Ao definir rigorosamente seu estado de superfície inicial, você transforma seus dados de uma estimativa grosseira em uma medição científica precisa.

Tabela Resumo:

| Fator | Impacto no Experimento | Solução de Desgaseificação a Alto Vácuo |

|---|---|---|

| COVs/CO2 Pré-adsorvidos | Bloqueia sítios ativos; capacidade artificialmente baixa | Dessorção térmica sob vácuo limpa a superfície |

| Umidade Ambiente | Distorce o peso inicial; cinética inconsistente | Remove água fisicamente adsorvida para um ponto zero verdadeiro |

| Vacâncias de Superfície | Estequiometria química descontrolada | Reenchimento controlado restaura o estado químico preciso |

| Integridade da Amostra | Potencial sinterização ou perda de estrutura | Níveis de temperatura/vácuo ajustáveis preservam a área superficial |

Maximize Sua Precisão Analítica com KINTEK

Não deixe que o histórico ambiental comprometa sua pesquisa. A KINTEK fornece soluções de vácuo de alta temperatura líderes do setor, projetadas para entregar os estados de superfície iniciais bem definidos que seus experimentos exigem.

Apoiados por P&D e fabricação de especialistas, oferecemos um conjunto completo de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para os limites de estabilidade do seu material e requisitos de estequiometria. Se você está tratando óxidos redutíveis sensíveis ou cerâmicas robustas, nossos sistemas garantem que seus dados reflitam as propriedades intrínsecas do material.

Pronto para elevar a eficiência do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como os fornos a vácuo são usados no tratamento térmico de metais? Melhore a Qualidade do Metal com Processamento Térmico de Precisão

- Como um dispositivo de impregnação a vácuo facilita os PCMs em compósitos biomiméticos? Aumente as Taxas de Preenchimento para 96%

- Por que o aquecimento uniforme é importante no recozimento a vácuo? Garanta Propriedades Consistentes do Material e Evite Defeitos

- Por que um ambiente de vácuo é importante em um forno a vácuo? Garanta Pureza e Precisão no Processamento de Materiais

- Por que é necessário um forno de secagem a vácuo para o tratamento de compósitos Se/PPS a 110°C? Garanta Pureza Química e Resistência da Ligação

- Que tipos de materiais são compatíveis com fornos de baixo vácuo versus alto vácuo? Escolha o Forno Certo para Seus Materiais

- Quais são os sinais de que a zona quente de um forno a vácuo precisa ser substituída? Evite tempo de inatividade dispendioso e garanta a qualidade

- Como são vedadas as partes de conexão ativas em um forno a vácuo? Descubra o Papel dos Anéis O-Ring e do Resfriamento a Água