No cerne de sua capacidade de aquecimento rápido está a excelente condutividade elétrica e térmica do material. O dissiliceto de molibdênio (MoSi2) é um material cermet que permite a passagem de corrente elétrica com resistência muito baixa, convertendo essa energia em calor com extrema eficiência. Essa propriedade, combinada com sua capacidade única de suportar choque térmico imenso, permite que ele atinja temperaturas operacionais de mais de 1700°C em questão de horas, não dias.

Os elementos de MoSi2 são projetados para calor extremo, e seu aquecimento rápido é um resultado direto desse design. Sua condutividade excepcional permite aumentos rápidos de temperatura, enquanto uma camada protetora exclusiva de autocura garante que possam sobreviver ao choque térmico e operar eficazmente onde outros materiais falhariam.

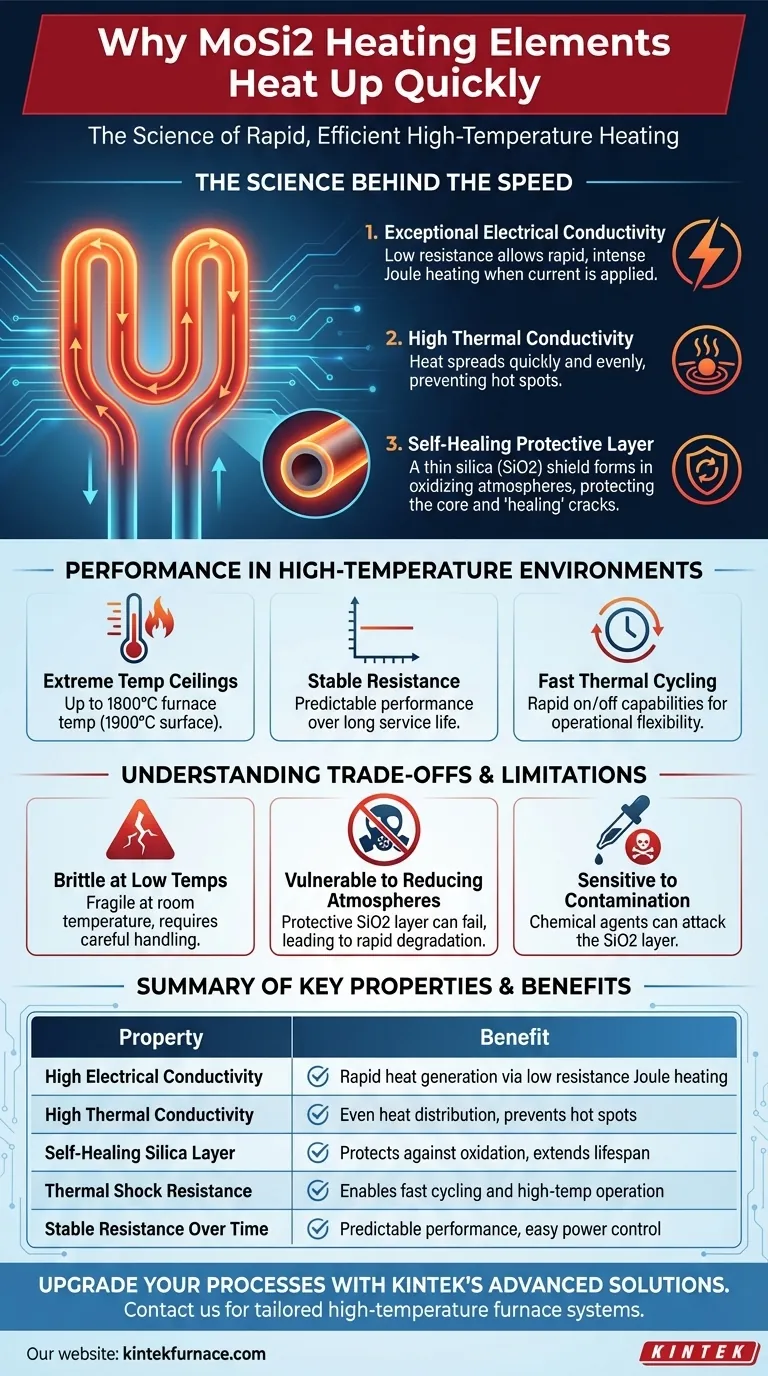

A Ciência por Trás da Velocidade

Para entender por que os elementos de MoSi2 superam muitas alternativas no tempo de aquecimento, devemos observar suas propriedades fundamentais do material. É uma combinação de conversão eficiente de energia e proteção robusta em altas temperaturas.

Condutividade Elétrica Excepcional

O MoSi2 possui uma condutividade elétrica semelhante à metálica. Quando uma corrente é aplicada, o material oferece pouca resistência, causando uma geração de calor rápida e intensa (aquecimento Joule).

Isso é fundamentalmente diferente de muitos outros elementos de aquecimento que têm maior resistência e, portanto, aquecem mais lentamente.

Alta Condutividade Térmica

Uma vez que o calor é gerado, a alta condutividade térmica do material garante que ele se espalhe rápida e uniformemente por todo o elemento.

Isso evita a formação de "pontos quentes" destrutivos e contribui para um perfil de temperatura uniforme dentro do forno, o que é crucial para muitos processos sensíveis.

A Camada Protetora de Autocura

A verdadeira chave para a sobrevivência do MoSi2 em temperaturas extremas é a formação de uma fina camada protetora de sílica pura (SiO2) em sua superfície quando aquecido em uma atmosfera oxidante.

Esta camada vítrea é o que protege o material central da oxidação e degradação. Se a camada for rachada ou danificada, o material subjacente é exposto ao oxigênio e imediatamente "cura" a ruptura formando uma nova camada de SiO2.

Desempenho em Ambientes de Alta Temperatura

O aquecimento rápido não é apenas um recurso isolado; faz parte de um conjunto de características que tornam o MoSi2 ideal para aplicações exigentes.

Tectos de Temperatura Extremos

Os elementos de MoSi2 são projetados para operar em temperaturas de forno de até 1700-1800°C, com a própria superfície do elemento atingindo até 1900°C.

Essa capacidade é essencial para aplicações como tratamento térmico de metais, fusão de vidro e queima de cerâmicas de alta pureza.

Resistência Estável ao Longo do Tempo

Ao contrário de alguns elementos que aumentam sua resistência com o envelhecimento (exigindo controladores de energia mais complexos), o MoSi2 mantém uma resistência muito estável durante sua longa vida útil.

Isso leva a um desempenho previsível, controle de energia simplificado e a capacidade de misturar elementos novos e antigos no mesmo circuito sem problemas.

Viabilizando Ciclos Térmicos Rápidos

A combinação de aquecimento rápido e resistência robusta ao choque térmico permite que os fornos sejam ligados e desligados muito mais rapidamente do que com outros materiais.

Isso oferece flexibilidade operacional significativa e economia de energia para processos que não precisam funcionar continuamente.

Compreendendo as Compensações e Limitações

Nenhum material é perfeito para todas as situações. As propriedades que tornam o MoSi2 tão eficaz também criam limitações específicas que são cruciais de entender.

Fragilidade em Baixas Temperaturas

Como muitos materiais à base de cerâmica, o MoSi2 é muito quebradiço e frágil à temperatura ambiente. Requer manuseio cuidadoso durante a instalação para evitar fraturas.

Uma vez que atinge altas temperaturas (acima de aproximadamente 1000°C), torna-se mais dúctil e menos suscetível a choques mecânicos.

Vulnerabilidade em Atmosferas Redutoras

A camada protetora de SiO2 é a linha de vida do elemento. Em atmosferas redutoras ou não oxidantes, essa camada não pode se formar ou pode ser quimicamente removida, um processo conhecido como descamação (spalling).

Sem essa camada protetora, o elemento se degradará e falhará muito rapidamente. A operação em tais ambientes requer contramedidas específicas ou simplesmente não é recomendada.

Sensibilidade à Contaminação

Certos contaminantes químicos podem atacar agressivamente a camada de SiO2, mesmo em uma atmosfera oxidante.

Por exemplo, tintas ou corantes inadequadamente secos na zircônia podem liberar agentes que causam falha prematura do elemento. A limpeza meticulosa do forno e a manutenção são essenciais.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto requer equilibrar as necessidades de desempenho com as realidades operacionais. O MoSi2 oferece desempenho de elite, mas com requisitos operacionais específicos.

- Se seu foco principal for temperatura máxima e ciclos rápidos: O MoSi2 é uma excelente escolha, oferecendo algumas das mais altas temperaturas de operação e tempos de aquecimento mais rápidos disponíveis.

- Se você estiver operando em uma atmosfera redutora ou quimicamente reativa: Você deve ter extremo cuidado, pois os elementos de MoSi2 se degradarão rapidamente sem sua camada protetora de sílica.

- Se sua prioridade for controle de processo e longevidade em altas temperaturas: A resistência estável e as propriedades de autocura do MoSi2 o tornam um investimento de longo prazo superior para aplicações compatíveis.

Ao entender tanto as poderosas vantagens quanto as limitações específicas do MoSi2, você pode selecionar com confiança o elemento de aquecimento certo para seu processo de alta temperatura.

Tabela de Resumo:

| Propriedade | Benefício |

|---|---|

| Alta Condutividade Elétrica | Geração rápida de calor via aquecimento Joule de baixa resistência |

| Alta Condutividade Térmica | Distribuição uniforme de calor, previne pontos quentes |

| Camada de Sílica de Autocura | Protege contra oxidação, estende a vida útil |

| Resistência ao Choque Térmico | Permite ciclos rápidos e operação em alta temperatura |

| Resistência Estável ao Longo do Tempo | Desempenho previsível, controle de energia fácil |

Atualize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando eficiência, confiabilidade e desempenho superior. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento MoSi2 e outras inovações podem otimizar suas operações!

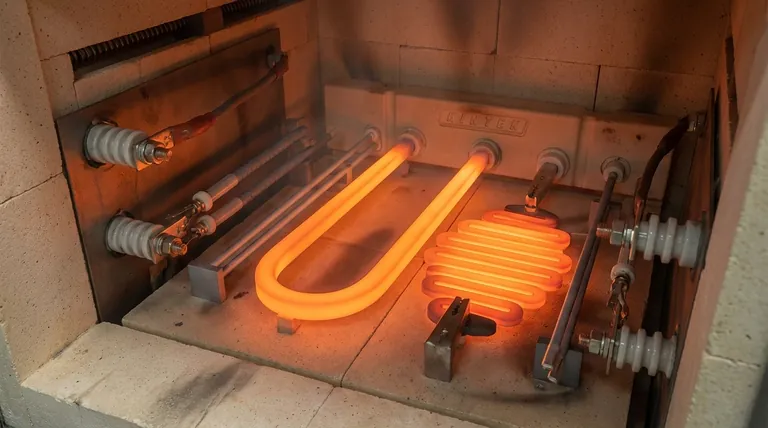

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção