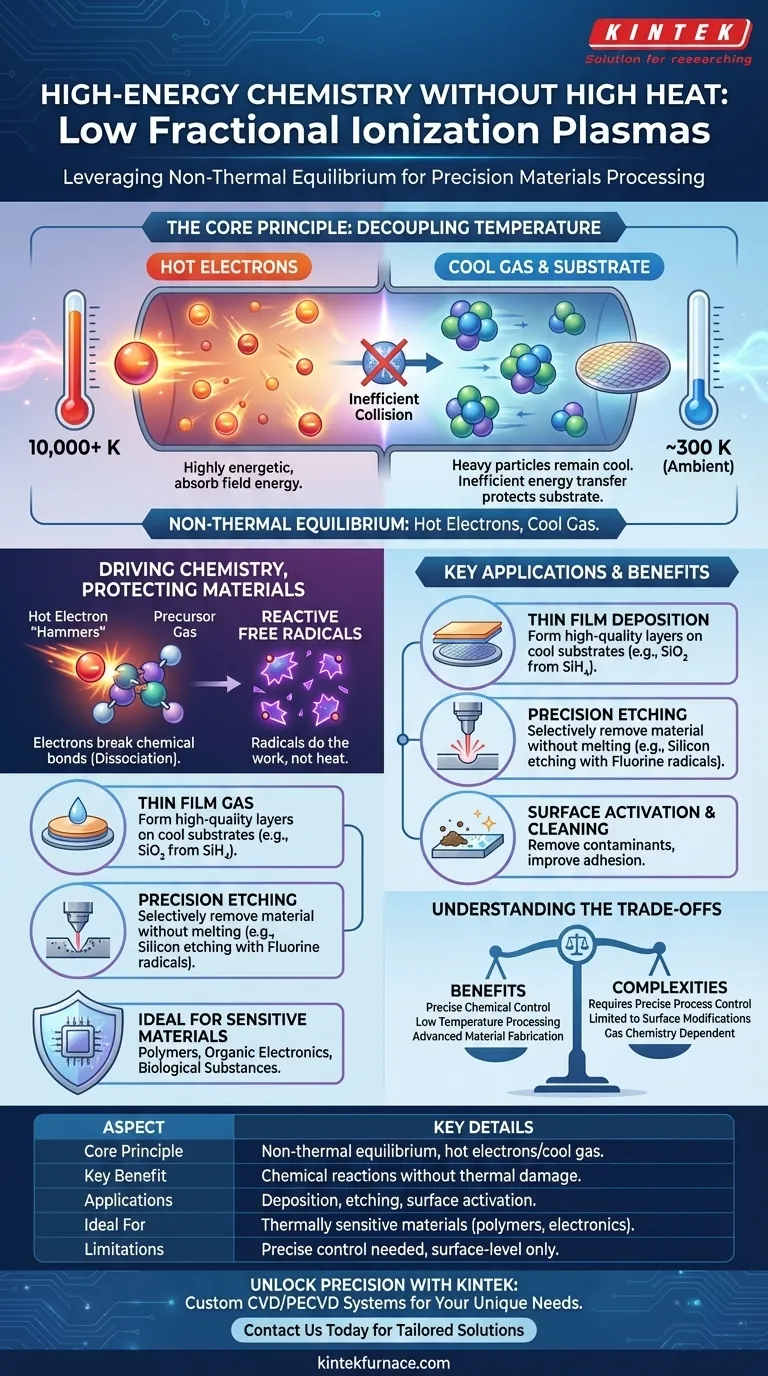

Em essência, trata-se de alcançar química de alta energia sem calor excessivo. Plasmas com baixa ionização fracionada são valiosos porque criam um estado único onde os elétrons são extremamente energéticos, enquanto o gás neutro circundante e o material sendo processado permanecem perto da temperatura ambiente. Isso permite reações químicas precisas, como a quebra de moléculas precursoras e a formação de espécies reativas, sem causar danos térmicos ao substrato subjacente.

A principal vantagem do plasma de baixa ionização fracionada é o seu equilíbrio não térmico. Essa condição permite que elétrons altamente energéticos atuem como ferramentas químicas de precisão, impulsionando reações em nível atômico, mantendo a temperatura geral do processo baixa, protegendo assim materiais sensíveis.

O Princípio Fundamental: Desacoplamento de Temperatura

Para entender o valor desses plasmas, devemos primeiro compreender o conceito de equilíbrio não térmico, onde diferentes partículas dentro do plasma existem em temperaturas radicalmente diferentes.

O que é Baixa Ionização Fracionada?

Ionização fracionada é simplesmente a razão entre partículas carregadas (íons e elétrons) e o número total de partículas no gás.

Em um plasma de baixa ionização fracionada, a vasta maioria do gás – frequentemente mais de 99,99% – consiste em átomos ou moléculas neutras. O componente ionizado é uma pequena fração.

A Chave para o Equilíbrio Não Térmico

Quando um campo elétrico é aplicado para criar o plasma, ele acelera principalmente as partículas carregadas mais leves: os elétrons.

Como os elétrons são milhares de vezes mais leves que os átomos neutros, as colisões entre eles são altamente ineficientes na transferência de energia. Pense em uma bola de pingue-pongue (um elétron) quicando em uma bola de boliche (um átomo neutro); a bola de pingue-pongue ricocheteia com a maior parte de sua velocidade, mal empurrando a bola de boliche.

Elétrons Quentes, Gás Frio

Essa transferência de energia ineficiente leva a uma disparidade dramática de temperatura. Os elétrons absorvem energia do campo elétrico e atingem temperaturas equivalentes muito altas — frequentemente dezenas de milhares de kelvins.

Simultaneamente, as partículas pesadas de gás neutro e o substrato do material permanecem "frios", mantendo-se próximos à temperatura ambiente.

Por Que Isso Importa para o Processamento de Materiais

Esse ambiente único de "elétrons quentes, gás frio" é ideal para realizar trabalhos delicados em superfícies de materiais. Ele permite uma química que, de outra forma, exigiria condições destrutivas e de alta temperatura.

Impulsionando a Química Sem Calor

Os elétrons altamente energéticos agem como martelos microscópicos. Sua energia cinética é suficiente para colidir e quebrar as ligações químicas das moléculas de gás precursor introduzidas no plasma. Esse processo é chamado de dissociação.

Criando Espécies Reativas (Radicais Livres)

Essa quebra de ligação cria radicais livres – átomos ou fragmentos moleculares com elétrons desemparelhados. Essas espécies são extremamente reativas quimicamente.

São esses radicais, não o calor, que realizam o trabalho principal do processamento de materiais. Eles reagem com a superfície do substrato para remover material (gravação) ou formar uma nova camada sobre ele (deposição).

Protegendo Substratos Sensíveis

Como o gás a granel e o substrato permanecem frios, esta técnica é perfeitamente adequada para o processamento de materiais termicamente sensíveis.

Isso inclui polímeros, eletrônicos orgânicos, plásticos e materiais biológicos que seriam danificados ou destruídos por métodos convencionais de processamento de alta temperatura.

Compreendendo as Trocas

Embora poderosa, esta tecnologia não está isenta de suas complexidades. Uma compreensão clara de suas limitações é fundamental para uma implementação bem-sucedida.

Complexidade do Controle do Processo

Manter um plasma não térmico estável requer controle preciso sobre múltiplas variáveis, incluindo pressão do gás, taxas de fluxo de gás e a potência fornecida ao campo elétrico. Pequenos desvios podem alterar a temperatura dos elétrons e a densidade de radicais, afetando os resultados do processo.

Limitado à Modificação de Superfície

Esses processos de plasma são inerentemente fenômenos de nível superficial. Eles são ideais para criar filmes finos (nanômetros a micrômetros de espessura), limpar uma superfície ou gravar padrões finos. Eles não podem ser usados para modificar as propriedades de massa de um material espesso.

Dependência da Química do Gás

O resultado depende inteiramente dos gases precursores utilizados. A escolha da química certa é crucial. Por exemplo, gases à base de flúor (como CF₄) são usados para gerar radicais de flúor para gravação de silício, enquanto o silano (SiH₄) é usado para depositar filmes de dióxido de silício (SiO₂).

Fazendo a Escolha Certa para Seu Objetivo

Para aplicar isso de forma eficaz, você deve alinhar a química do plasma com seu objetivo específico de processamento de materiais.

- Se o seu foco principal for a deposição de filmes finos: Use o plasma para dissociar gases precursores, permitindo que as espécies reativas se depositem e formem um filme de alta qualidade em um substrato frio.

- Se o seu foco principal for gravação de precisão: Use o plasma para gerar radicais agressivos que removem seletivamente material de um substrato sem causar danos térmicos ou derretimento.

- Se o seu foco principal for ativação ou limpeza de superfície: Use um plasma mais simples (como argônio ou oxigênio) para criar radicais que removem contaminantes orgânicos e modificam a energia da superfície para melhorar a adesão para revestimentos subsequentes.

Ao aproveitar essa transferência direcionada de energia, você obtém controle preciso sobre a química da superfície, permitindo a fabricação de materiais e dispositivos avançados.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio Central | Equilíbrio não térmico com elétrons quentes e gás/substrato frio |

| Benefício Chave | Permite reações químicas sem danos térmicos aos materiais |

| Aplicações | Deposição de filme fino, gravação de precisão, ativação de superfície |

| Ideal Para | Materiais termicamente sensíveis como polímeros, eletrônicos e substâncias biológicas |

| Limitações | Requer controle preciso, limitado a modificações em nível de superfície |

Desbloqueie o Poder do Processamento de Plasma de Precisão com a KINTEK

Você trabalha com materiais termicamente sensíveis e precisa de soluções avançadas para deposição de filmes finos, gravação ou ativação de superfície? A KINTEK é especialista em sistemas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, projetados para suportar aplicações de plasma de baixa ionização fracionada. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas.

Entre em contato hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência do processamento de seus materiais e proteger seus substratos contra danos térmicos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as características de qualidade dos filmes produzidos por PECVD? Descubra Filmes de Alto Desempenho para o seu Laboratório

- Quais são os principais benefícios dos sistemas PECVD? Obtenha Deposição de Filmes de Baixa Temperatura e Alta Qualidade

- Como é gerado o plasma no processo PECVD? Desvende a Deposição de Filmes Finos a Baixa Temperatura

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade

- Quais são os benefícios de eficiência energética e de custo do PECVD? Aumente a economia com tecnologia de plasma de baixa temperatura

- Quais são as principais características dos equipamentos PECVD para processar wafers de até 150mm? Otimize a Deposição de Filmes Finos com Controle de Precisão

- Quais são as principais tecnologias para deposição de filmes finos? Escolha PVD, CVD ou PECVD para as suas necessidades

- Como a temperatura afeta a qualidade do filme PECVD? Otimize para Filmes Mais Densos e Puros