Na ciência dos materiais, os fornos mufla são essenciais porque fornecem um ambiente altamente controlado e livre de contaminantes para o processamento de alta temperatura. Essa precisão permite que pesquisadores e engenheiros alterem ou analisem as propriedades dos materiais de forma previsível, possibilitando desde a pesquisa fundamental até o controle de qualidade industrial.

O verdadeiro valor de um forno mufla não é apenas sua capacidade de aquecer, mas sua capacidade de isolar um material da própria fonte de aquecimento. Essa "mufla" cria uma câmara impecável, garantindo que quaisquer mudanças no material sejam um resultado direto da temperatura e da atmosfera, e não da contaminação.

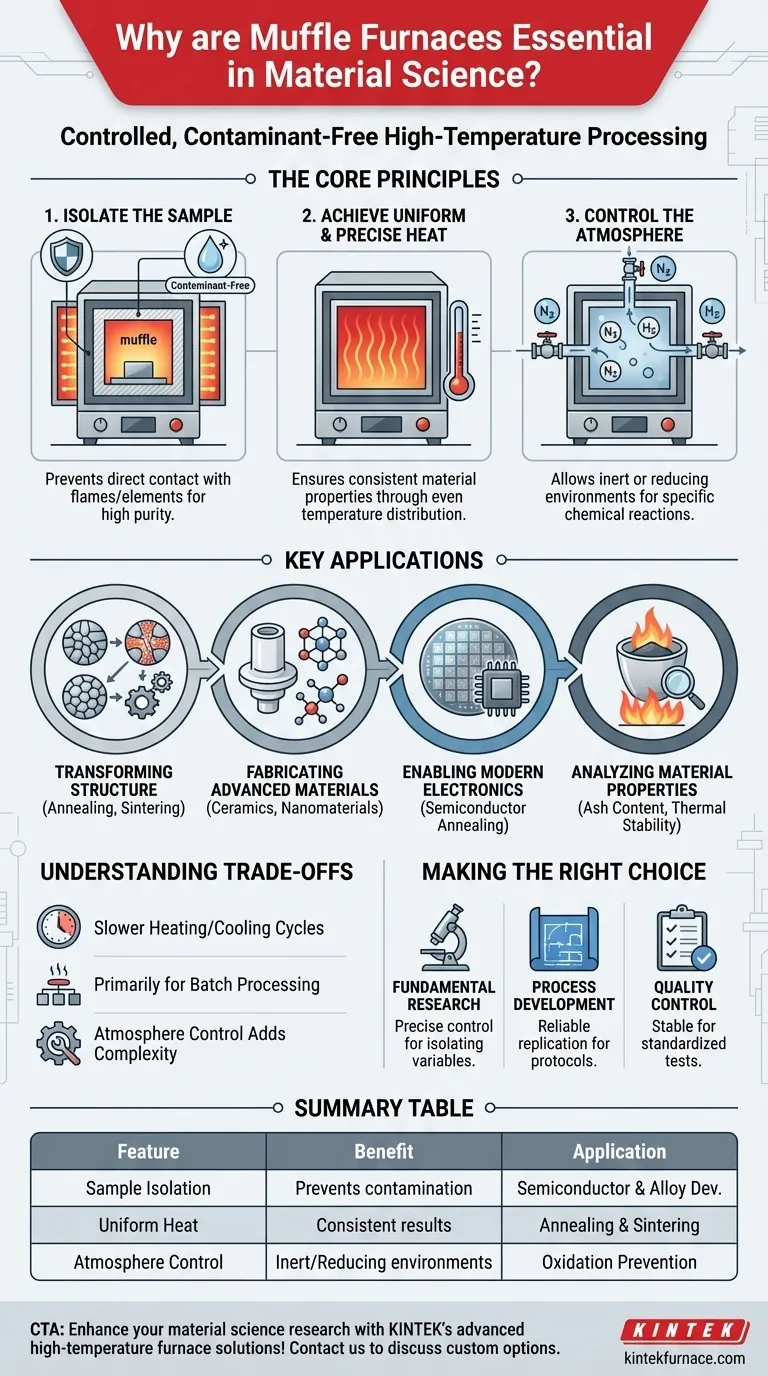

Os Princípios Fundamentais de um Forno Mufla

Para entender por que essa ferramenta é indispensável, devemos analisar os três princípios que definem sua função. Essas capacidades funcionam em conjunto para dar aos cientistas controle preciso sobre a transformação do material.

Princípio 1: Isolar a Amostra

Um forno mufla contém uma câmara interna — a "mufla" — que é aquecida externamente por elementos de aquecimento.

A amostra interna nunca entra em contato direto com chamas ou elementos elétricos. Esse isolamento é crítico para prevenir a contaminação, o que é vital para aplicações de alta pureza, como o desenvolvimento de semicondutores e ligas avançadas.

Princípio 2: Atingir Calor Uniforme e Preciso

Esses fornos são projetados para excepcional estabilidade e uniformidade de temperatura, frequentemente utilizando uma combinação de transferência de calor por radiação e convecção.

Isso garante que toda a amostra experimente a mesma temperatura, o que é crucial para processos como o recozimento, onde mesmo pequenas variações de temperatura podem levar a propriedades inconsistentes do material.

Princípio 3: Controlar a Atmosfera

Muitos modelos avançados permitem a introdução de gases específicos, criando uma atmosfera controlada dentro da mufla.

Os pesquisadores podem criar um ambiente inerte com nitrogênio para prevenir a oxidação de metais sensíveis ou uma atmosfera redutora com hidrogênio para remover oxigênio de um material. Esse controle atmosférico expande drasticamente a gama de transformações químicas e físicas possíveis.

Principais Aplicações na Ciência dos Materiais

A combinação de isolamento, calor preciso e controle atmosférico torna o forno mufla um cavalo de batalha para uma ampla gama de tarefas críticas.

Transformando a Estrutura do Material

Processos como recozimento e sinterização são fundamentais para a engenharia de materiais. O recozimento aquece e resfria lentamente um metal para aumentar sua ductilidade e reduzir a dureza.

A sinterização usa calor para fundir pós em uma massa sólida e coesa sem derretê-los, um passo chave na produção de cerâmicas e certas peças metálicas.

Fabricando Materiais Avançados

Fornos mufla são usados para queima e co-queima de cerâmicas técnicas para criar componentes duráveis e de alto desempenho usados na aeroespacial e eletrônica.

Eles também são indispensáveis para pesquisar e desenvolver novos nanomateriais, compósitos e ligas onde o processamento térmico preciso é necessário para alcançar as propriedades desejadas.

Capacitando a Eletrônica Moderna

Na fabricação de semicondutores, os fornos mufla realizam tratamentos de recozimento críticos. Por exemplo, o processamento de wafers de silício a temperaturas em torno de 1000°C em uma atmosfera controlada otimiza sua estrutura cristalina e condutividade.

Este passo é essencial para melhorar as propriedades elétricas dos materiais que alimentam nossos dispositivos eletrônicos.

Analisando Propriedades de Materiais

Em um ambiente de laboratório, os fornos mufla são usados para testes analíticos. Isso inclui a determinação do teor de cinzas, onde uma amostra é queimada completamente para medir seu resíduo inorgânico.

Eles também são usados para testar a degradação térmica e a estabilidade de polímeros e plásticos, fornecendo dados cruciais para controle de qualidade e segurança do produto.

Entendendo as Compensações

Embora incrivelmente útil, o forno mufla não é a ferramenta certa para todas as tarefas térmicas. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Ciclos de Aquecimento e Resfriamento Mais Lentos

O pesado isolamento que confere ao forno mufla sua estabilidade de temperatura também significa que ele aquece e resfria relativamente devagar. Para aplicações que exigem ciclos térmicos rápidos, outros métodos como o aquecimento por indução podem ser mais adequados.

Principalmente para Processamento em Lotes

A maioria dos fornos mufla é projetada para trabalhos em escala laboratorial ou pequenos lotes. Sua natureza não se presta ao processamento contínuo e de alto volume encontrado na fabricação industrial em larga escala.

O Controle da Atmosfera Adiciona Complexidade

Embora o controle atmosférico seja uma característica poderosa, ele adiciona complexidade e custo significativos. Atingir um verdadeiro alto vácuo ou garantir uma atmosfera inerte perfeitamente pura requer equipamentos especializados e operação cuidadosa.

Fazendo a Escolha Certa para o Seu Objetivo

O valor de um forno mufla reside em sua capacidade de fornecer um ambiente térmico repetível e puro. Como você o aproveita depende inteiramente do seu objetivo.

- Se o seu foco principal é a pesquisa fundamental: Um forno com controle preciso de temperatura e atmosfera é essencial para isolar variáveis e estudar o comportamento do material sob condições específicas.

- Se o seu foco principal é o desenvolvimento de processos: A capacidade do forno de replicar de forma confiável as condições para recozimento, sinterização ou brasagem é crítica para a criação de protocolos de fabricação consistentes.

- Se o seu foco principal é o controle de qualidade: A estabilidade do forno o torna a ferramenta ideal para testes padronizados como análise de teor de cinzas, garantindo que os produtos atendam às especificações exigidas.

Em última análise, o forno mufla serve como uma ponte fundamental entre a composição de um material e suas propriedades finais e funcionais.

Tabela Resumo:

| Característica | Benefício | Aplicação |

|---|---|---|

| Isolamento da Amostra | Previne a contaminação para resultados de alta pureza | Desenvolvimento de semicondutores e ligas |

| Calor Uniforme | Garante temperatura consistente para resultados confiáveis | Processos de recozimento e sinterização |

| Controle da Atmosfera | Permite ambientes inertes ou redutores para reações específicas | Prevenção de oxidação e transformação de materiais |

Aprimore sua pesquisa em ciência dos materiais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções precisas e personalizáveis, como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para processamento térmico confiável e livre de contaminantes. Entre em contato hoje mesmo para discutir como nossas soluções podem otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico