Em sua essência, a versatilidade dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) decorre de sua capacidade única de operar de forma confiável em temperaturas extremas em atmosferas oxidantes. Isso se deve a uma camada protetora auto-regenerativa que se forma durante a operação, concedendo-lhes longevidade excepcional e estabilidade química que outros materiais não conseguem igualar.

O verdadeiro valor dos elementos de MoSi₂ não é apenas sua capacidade de aquecer, mas sua capacidade de fornecer calor consistente, uniforme e duradouro em ambientes industriais exigentes, onde a falha do processo e o tempo de inatividade são excepcionalmente caros.

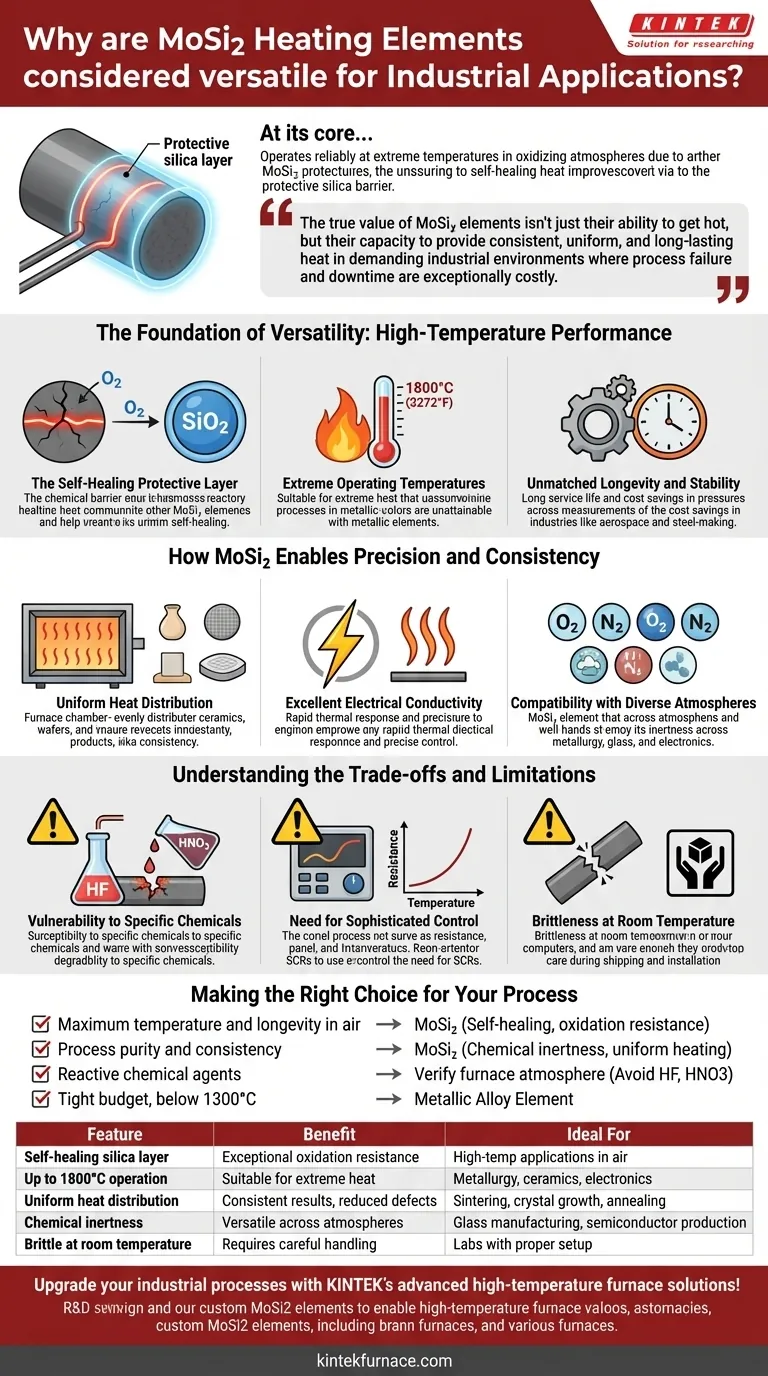

A Base da Versatilidade: Desempenho em Altas Temperaturas

A principal vantagem do MoSi₂ é seu desempenho robusto sob estresse térmico extremo. Essa capacidade é construída sobre algumas características-chave que trabalham em conjunto.

A Camada Protetora Auto-Regenerativa

Quando aquecido, o MoSi₂ reage com o oxigênio na atmosfera para formar uma fina camada não porosa de sílica pura (SiO₂) em sua superfície. Essa camada atua como uma barreira química, protegendo o elemento subjacente de oxidação posterior.

Se uma rachadura se forma nesta camada protetora devido ao ciclo térmico, o MoSi₂ exposto por baixo reage imediatamente com o oxigênio para "curar" a ruptura. Essa função única de auto-reparo é o que confere ao elemento sua incrível resistência à corrosão em altas temperaturas.

Temperaturas de Operação Extremas

Graças a essa camada protetora, os elementos de MoSi₂ podem operar continuamente em temperaturas de até 1800°C (3272°F) no ar. Isso os torna adequados para processos que são simplesmente inatingíveis com a maioria dos elementos de aquecimento metálicos.

Longevidade e Estabilidade Inigualáveis

A combinação de capacidade de alta temperatura e propriedades auto-regenerativas resulta em uma vida útil excepcionalmente longa. Para indústrias como aeroespacial ou siderurgia, onde o tempo de inatividade do forno pode paralisar a produção, essa confiabilidade se traduz diretamente em economias de custo significativas e eficiência operacional.

Como o MoSi₂ Permite Precisão e Consistência

Além do calor bruto, as propriedades do MoSi₂ são críticas para indústrias que exigem controle preciso do processo e resultados repetíveis.

Distribuição Uniforme de Calor

Os elementos de MoSi₂ são projetados para fornecer calor altamente uniforme em toda a câmara do forno. Essa consistência é essencial para aplicações como sinterização de cerâmicas, crescimento de cristais ou recozimento de wafers semicondutores, onde mesmo pequenas variações de temperatura podem arruinar o produto final.

Excelente Condutividade Elétrica

Esses elementos convertem eficientemente energia elétrica em energia térmica. Isso permite uma resposta térmica rápida e ajustes precisos de temperatura, dando aos operadores controle refinado sobre o ciclo de aquecimento.

Compatibilidade com Diversas Atmosferas

Embora seu desempenho seja otimizado em atmosferas oxidantes (como o ar), sua inércia química geral os torna adequados para uma ampla gama de ambientes de processo. Essa adaptabilidade permite que sejam usados em metalurgia, fabricação de vidro e produção de eletrônicos sem modificações significativas.

Compreendendo as Vantagens e Limitações

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige entender onde os elementos de MoSi₂ podem não ser a escolha ideal.

Vulnerabilidade a Produtos Químicos Específicos

A camada protetora de sílica, embora altamente resiliente, é suscetível a certos produtos químicos. Os elementos de MoSi₂ serão atacados e degradarão rapidamente na presença de ácido fluorídrico e ácido nítrico.

Necessidade de Controle Sofisticado

A resistência elétrica do MoSi₂ muda significativamente à medida que aquece. Eles também têm um limite máximo de corrente que deve ser respeitado para evitar danos. Isso exige o uso de controladores de potência avançados, tipicamente SCRs (Retificadores Controlados de Silício), para gerenciar a entrada de energia com precisão.

Fragilidade em Temperatura Ambiente

Como muitas cerâmicas, os elementos de MoSi₂ são relativamente frágeis em temperaturas ambientes. Embora possuam forte resistência ao impacto uma vez aquecidos, deve-se tomar cuidado especial durante o transporte, manuseio e instalação para evitar fraturas.

Fazendo a Escolha Certa para o Seu Processo

A seleção do elemento de aquecimento correto exige que suas capacidades correspondam ao seu objetivo operacional principal.

- Se o seu foco principal é a temperatura máxima e a longevidade no ar: O MoSi₂ é uma escolha de primeira linha devido à sua resistência à oxidação auto-regenerativa e estabilidade.

- Se o seu foco principal é a pureza e consistência do processo: Sua inércia química e aquecimento uniforme os tornam ideais para aplicações sensíveis como fabricação de semicondutores e vidro.

- Se o seu processo envolve agentes químicos reativos: Você deve verificar se a atmosfera do seu forno está livre de ácidos fluorídrico ou nítrico para evitar a rápida degradação do elemento.

- Se você está operando com um orçamento apertado sem necessidade de temperaturas extremas: Um elemento de liga metálica menos caro pode ser uma escolha mais adequada para aplicações abaixo de 1300°C.

Em última análise, a compreensão desses princípios fundamentais permite que você aproveite as vantagens únicas do MoSi₂ para operações confiáveis e eficientes em altas temperaturas.

Tabela Resumo:

| Característica | Benefício | Ideal Para |

|---|---|---|

| Camada de sílica auto-regenerativa | Excepcional resistência à oxidação e longevidade | Aplicações de alta temperatura no ar |

| Operação até 1800°C | Adequado para processos de calor extremo | Metalurgia, cerâmica, eletrônica |

| Distribuição uniforme de calor | Resultados consistentes e redução de defeitos no produto | Sinterização, crescimento de cristais, recozimento |

| Inércia química | Versátil em várias atmosferas | Fabricação de vidro, produção de semicondutores |

| Frágil em temperatura ambiente | Requer manuseio e instalação cuidadosos | Laboratórios com configuração e controles adequados |

Atualize seus processos industriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e sistemas de fornos personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e reduzindo o tempo de inatividade. Entre em contato conosco hoje para discutir como podemos otimizar suas aplicações de alta temperatura!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade