Gases inertes são usados em fornos de alta temperatura para criar uma atmosfera protetora e não reativa ao redor do material que está sendo processado. Este escudo gasoso desloca o oxigênio e outros elementos reativos do ar, que de outra forma causariam oxidação prejudicial, contaminação e alterações químicas indesejadas em altas temperaturas.

O desafio fundamental no processamento de alta temperatura é que o calor acelera reações químicas indesejadas, principalmente com o oxigênio. Usar um gás inerte como nitrogênio ou argônio não é adicionar algo ao processo, mas sim remover o elemento reativo — o oxigênio — para preservar a integridade do material.

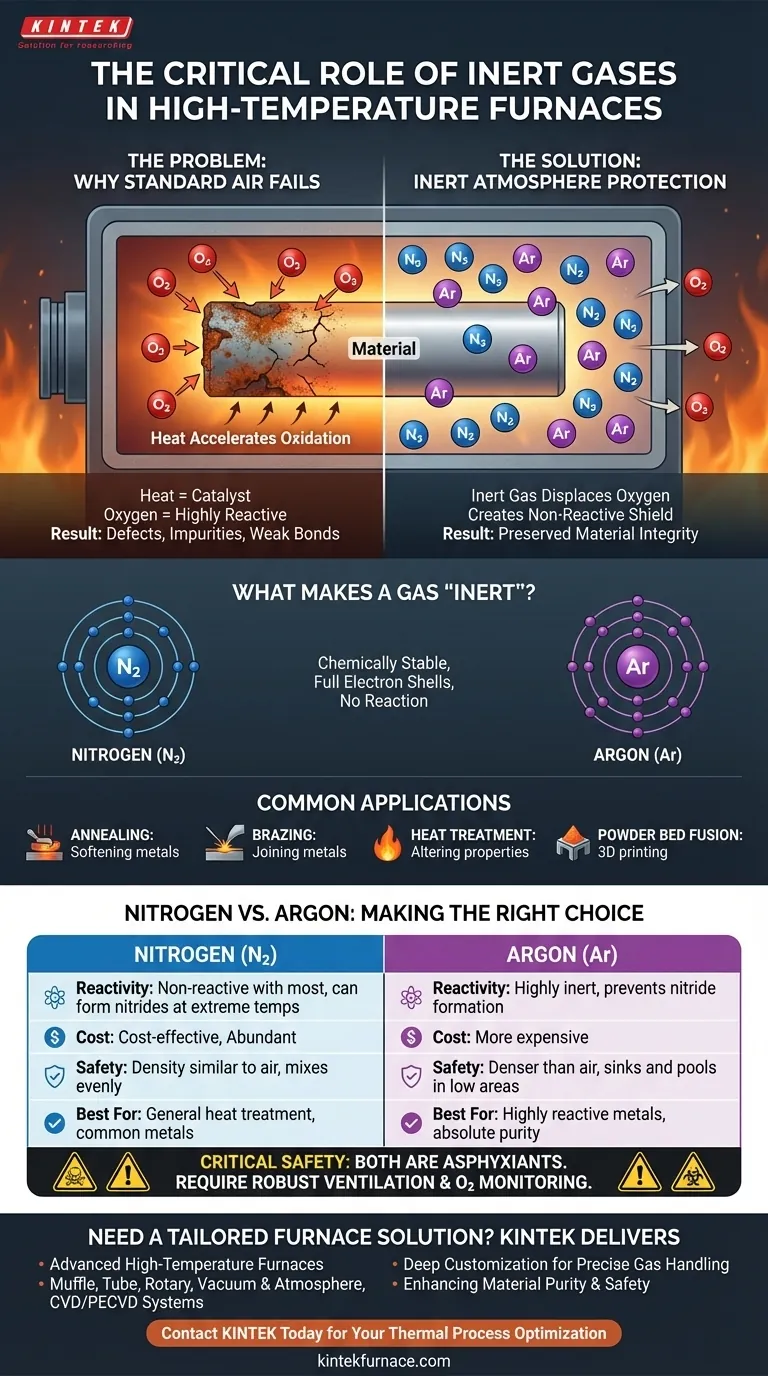

O Problema: Por que uma Atmosfera Padrão Falha

Quando os materiais são aquecidos em ar normal, o próprio processo pode se tornar a fonte de defeitos. Esta é uma questão crítica em indústrias como aeroespacial e manufatura, onde as propriedades do material devem ser precisas.

O Calor como um Catalisador Indesejado

O calor elevado atua como um poderoso catalisador para reações químicas. À temperatura ambiente, muitos materiais são estáveis no ar, mas quando aquecidos em um forno, seus átomos ficam energizados e muito mais propensos a se ligar aos elementos circundantes.

O Papel do Oxigênio na Oxidação

O oxigênio é altamente reativo, especialmente em altas temperaturas. Quando um metal quente ou outro material é exposto ao oxigênio, ele rapidamente forma óxidos na superfície. Este é o mesmo processo básico da ferrugem, mas ocorre em minutos ou segundos em vez de anos.

O Impacto na Integridade do Material

Essa oxidação compromete a qualidade do material. Pode criar uma camada superficial quebradiça, introduzir impurezas na liga, enfraquecer as ligações estruturais em processos como brasagem e, finalmente, fazer com que a peça acabada falhe.

A Solução: Criando uma Atmosfera Inerte Controlada

Para evitar essas reações destrutivas, a câmara do forno é purgada de ar e preenchida com um gás que não participará de quaisquer reações químicas.

O Que Torna um Gás "Inerte"?

Gases inertes, como nitrogênio e argônio, são quimicamente estáveis porque suas camadas de elétrons mais externas estão completas. Eles não têm tendência a compartilhar, ganhar ou perder elétrons, o que significa que não reagirão com outros elementos, mesmo sob calor intenso.

Como o Gás Inerte Protege o Material

O gás inerte é usado para deslocar fisicamente todo o oxigênio e umidade da câmara do forno. Ao inundar o ambiente com um gás não reativo, o material aquecido é efetivamente blindado. Simplesmente não resta oxigênio com o qual ele possa reagir.

Aplicações Comuns

Esta técnica é essencial para processos térmicos sensíveis onde a pureza do material é primordial. As principais aplicações incluem:

- Recozimento: Amaciar metais para melhorar a ductilidade.

- Brasagem: Juntar duas peças de metal com um material de enchimento.

- Tratamento Térmico: Alterar as propriedades físicas e químicas de um material.

- Fusão em Leito de Pó: Impressão 3D com pós metálicos.

Entendendo as Compensações: Nitrogênio vs. Argônio

Embora ambos sejam inertes, a escolha entre nitrogênio e argônio depende da sensibilidade do material, custo e fatores de segurança.

Nitrogênio: O Cavalo de Batalha Econômico

O nitrogênio (N₂) é o gás inerte mais comum usado em fornos porque é abundante e relativamente barato. Ele impede eficazmente a oxidação para uma ampla gama de metais e processos comuns.

Argônio: O Especialista em Alta Pureza

O argônio (Ar) é significativamente mais inerte do que o nitrogênio. Embora o nitrogênio não reaja com a maioria dos materiais, ele pode reagir com certos metais altamente sensíveis em temperaturas extremas para formar nitretos. Para materiais como titânio ou certos aços inoxidáveis, o argônio é necessário para garantir pureza absoluta.

Considerações Críticas de Segurança

Ambos os gases não são tóxicos, mas são asfixiantes. Eles podem matar ao deslocar o oxigênio em um espaço confinado, e esse risco deve ser gerenciado com cuidado.

Suas propriedades físicas criam riscos diferentes. O argônio é mais denso que o ar e afundará, criando poças invisíveis e com deficiência de oxigênio em áreas baixas de uma instalação. O nitrogênio tem uma densidade semelhante ao ar e se misturará de forma mais uniforme, reduzindo os níveis de oxigênio em uma sala mal ventilada. Ventilação adequada e monitoramento contínuo de oxigênio são requisitos de segurança não negociáveis.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha entre nitrogênio e argônio depende inteiramente de seus requisitos de material, orçamento e protocolos de segurança.

- Se seu foco principal é tratamento térmico geral e eficiência de custo: O nitrogênio é tipicamente a escolha superior para prevenir a oxidação básica na maioria dos metais comuns.

- Se seu foco principal é processar metais altamente reativos ou garantir pureza absoluta: O argônio é necessário para prevenir até mesmo a formação de nitretos em pequena escala e garantir a mais alta integridade do material.

- Se seu foco principal é segurança (o que deve ser sempre): Você deve implementar ventilação robusta e monitoramento contínuo de oxigênio, levando em consideração os diferentes comportamentos físicos do nitrogênio e do argônio.

Ao entender esses princípios, você pode garantir tanto a qualidade do seu produto quanto a segurança de sua equipe.

Tabela de Resumo:

| Aspecto | Nitrogênio | Argônio |

|---|---|---|

| Reatividade | Não reativo com a maioria dos materiais | Altamente inerte, previne a formação de nitretos |

| Custo | Econômico e abundante | Mais caro |

| Segurança | Densidade semelhante ao ar, mistura-se uniformemente | Mais denso que o ar, afunda e acumula-se |

| Melhor Para | Tratamento térmico geral, metais comuns | Metais altamente reativos, pureza absoluta |

Precisa de uma solução de forno adaptada às suas exigências de gás inerte? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, como Fornos de Mufle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem o manuseio preciso de gases inertes para atender às suas necessidades experimentais exclusivas, aprimorando a pureza e a segurança do material. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade