Na odontologia moderna, o forno de porcelana dentária é o instrumento crítico que transforma materiais cerâmicos brutos em restaurações dentárias fortes, duráveis e realistas. Esses fornos não são meros aquecedores; são dispositivos sofisticados e programáveis que fornecem o controle preciso de temperatura, tempo e atmosfera necessários para alcançar as propriedades físicas e estéticas específicas exigidas para coroas, pontes e facetas.

A importância de um forno de porcelana dentária reside não apenas em sua capacidade de aquecer materiais, mas em sua função como uma ferramenta da ciência dos materiais. Ele permite a manipulação precisa de estruturas cerâmicas em nível microscópico, garantindo que a restauração final seja forte o suficiente para a função diária e esteticamente indistinguível de um dente natural.

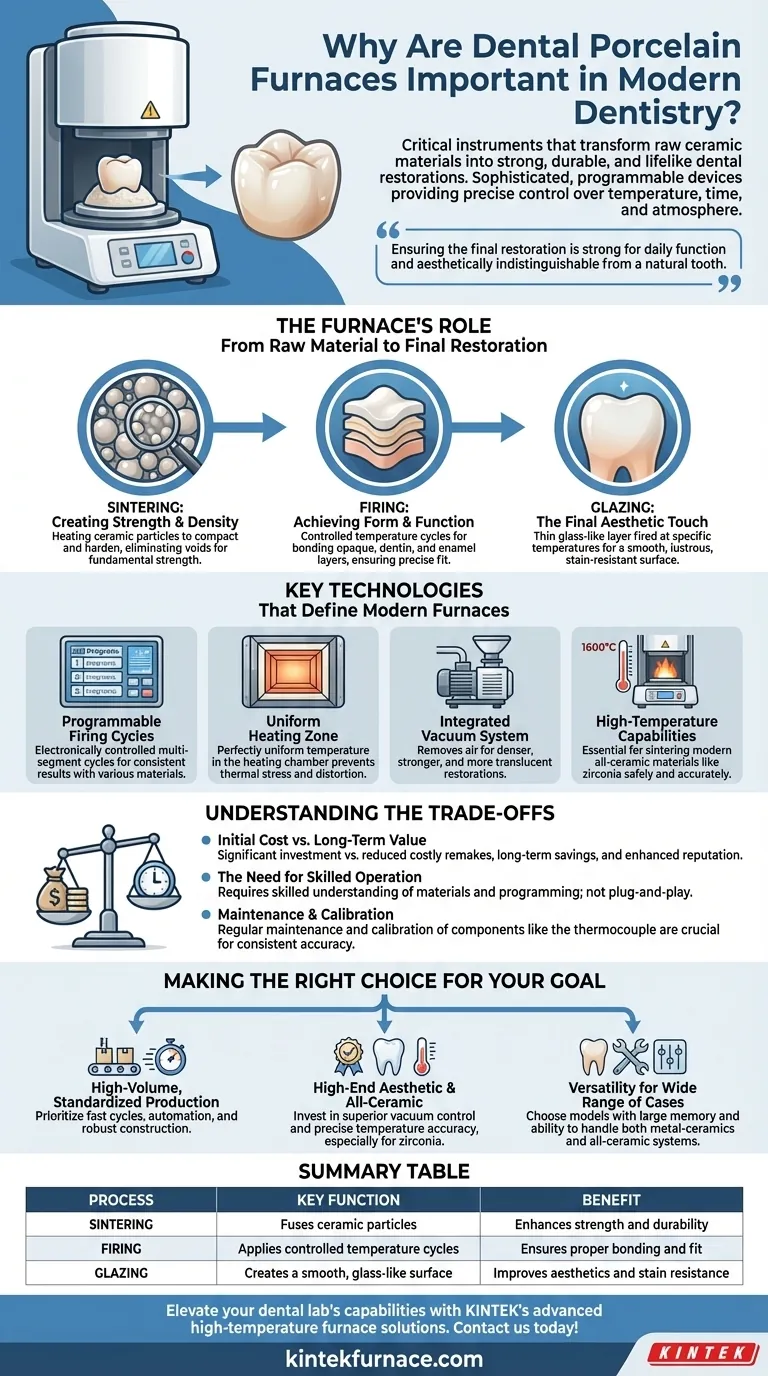

O Papel do Forno: Do Material Bruto à Restauração Final

Um forno dentário é onde a arte de um técnico de prótese dentária encontra a ciência da cerâmica. Ele facilita vários processos chave que são inegociáveis para produzir trabalhos de alta qualidade.

Sinterização: Criando Força e Densidade

A sinterização é o processo de aquecer partículas cerâmicas a uma temperatura ligeiramente abaixo do seu ponto de fusão.

Isso faz com que as partículas se fundam, compactando o material, eliminando vazios e criando uma estrutura densa e endurecida. Esta etapa é o que confere à restauração sua força e durabilidade fundamentais.

Queima: Alcançando Forma e Função

Os ciclos de queima envolvem rampas e tempos de manutenção de temperatura cuidadosamente controlados. Diferentes estágios de queima são usados para construir camadas de porcelana, como camadas opacas, de dentina e de esmalte, imitando a estrutura de um dente natural.

Cada camada requer um programa de queima específico para se ligar corretamente sem empenar ou rachar, garantindo que a restauração final se ajuste perfeitamente à boca do paciente.

Glaseamento: O Toque Estético Final

A etapa final é frequentemente uma queima de glaze. Uma fina camada de porcelana semelhante a vidro é aplicada e queimada a uma temperatura específica.

Isso cria uma superfície lisa, lustrosa e não porosa que não apenas parece natural, mas também resiste a manchas e acúmulo de placa, contribuindo para uma melhor higiene bucal.

Tecnologias Chave que Definem os Fornos Modernos

A eficácia de um forno dentário se resume a características tecnológicas específicas que fornecem controle absoluto sobre o processo de queima.

Ciclos de Queima Programáveis

Os fornos modernos são controlados eletronicamente e permitem que os técnicos programem, salvem e executem ciclos de queima de múltiplos segmentos.

Como diferentes materiais, como zircônia, dissilicato de lítio e cerâmicas metálicas, exigem taxas de aquecimento, tempos de manutenção e períodos de resfriamento únicos, essa programabilidade é essencial para alcançar resultados consistentes e previsíveis.

Zona de Aquecimento Uniforme

Um mufla de alta qualidade (a câmara de aquecimento) fornece uma zona de temperatura perfeitamente uniforme.

Isso garante que toda a restauração, independentemente de sua posição na bandeja de queima, seja aquecida uniformemente. Essa uniformidade é crítica para prevenir o estresse térmico, a distorção e garantir um ajuste preciso.

Sistema de Vácuo Integrado

Muitos processos de queima são realizados sob vácuo. A bomba de vácuo remove o ar da mufla antes e durante o ciclo de aquecimento.

Isso elimina bolhas de ar e impurezas de dentro da porcelana, resultando em uma restauração mais densa, forte e translúcida que imita melhor a vitalidade de um dente natural.

Capacidades de Alta Temperatura

O surgimento de materiais totalmente cerâmicos, particularmente a zircônia, tornou as capacidades de alta temperatura essenciais. A sinterização da zircônia requer temperaturas de até 1600°C.

A capacidade de um forno de atingir essas temperaturas com segurança e precisão determina sua adequação para um fluxo de trabalho moderno e totalmente cerâmico.

Compreendendo as Trocas

Embora indispensáveis, investir e operar um forno dentário envolve considerações importantes que impactam o fluxo de trabalho e as finanças de um laboratório dentário.

Custo Inicial vs. Valor a Longo Prazo

Forno dentários avançados representam um investimento de capital significativo. No entanto, sua precisão reduz drasticamente a taxa de refações custosas.

Ao produzir restaurações duráveis e precisas na primeira vez, um forno confiável proporciona economias de custo significativas a longo prazo e aprimora a reputação do laboratório.

A Necessidade de Operação Habilidosa

Estes não são dispositivos "plug-and-play". Um técnico de prótese dentária qualificado deve entender as propriedades de cada material cerâmico e como programar o forno de acordo.

A programação incorreta pode facilmente arruinar uma restauração, desperdiçando tempo e materiais caros. O treinamento consistente é fundamental para aproveitar todo o potencial do forno.

Manutenção e Calibração

Para manter a precisão, os fornos exigem manutenção e calibração regulares. O termopar, que mede a temperatura, pode degradar com o tempo e deve ser verificado ou substituído.

A falha na manutenção do forno pode levar a temperaturas de queima imprecisas, comprometendo a qualidade e a consistência de cada restauração produzida.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno depende inteiramente do foco principal do seu laboratório ou consultório dentário.

- Se o seu foco principal é a produção padronizada e de alto volume: Priorize um forno conhecido por seus ciclos de queima rápidos, recursos de automação e construção robusta e confiável.

- Se o seu foco principal são restaurações estéticas de alta qualidade e totalmente cerâmicas: Invista em um forno com controle de vácuo superior e precisão de temperatura exata, especialmente nas altas faixas exigidas para a zircônia.

- Se o seu foco principal é a versatilidade para uma ampla gama de casos: Escolha um modelo com grande memória para ciclos programáveis e uma capacidade comprovada de lidar tanto com cerâmicas metálicas quanto com vários sistemas totalmente cerâmicos.

Em última análise, o forno de porcelana dentária capacita o profissional de odontologia moderno a cumprir a mais alta promessa da odontologia restauradora: criar substituições que restauram perfeitamente tanto a função quanto a confiança.

Tabela Resumo:

| Processo | Função Principal | Benefício |

|---|---|---|

| Sinterização | Funde partículas cerâmicas | Aumenta a força e durabilidade |

| Queima | Aplica ciclos de temperatura controlados | Garante a ligação e o ajuste adequados |

| Glaseamento | Cria uma superfície lisa, semelhante a vidro | Melhora a estética e a resistência a manchas |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando uma excepcional P&D e fabricação interna, oferecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas de restaurações precisas e eficientes. Entre em contato conosco hoje para discutir como podemos aprimorar seu fluxo de trabalho e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas