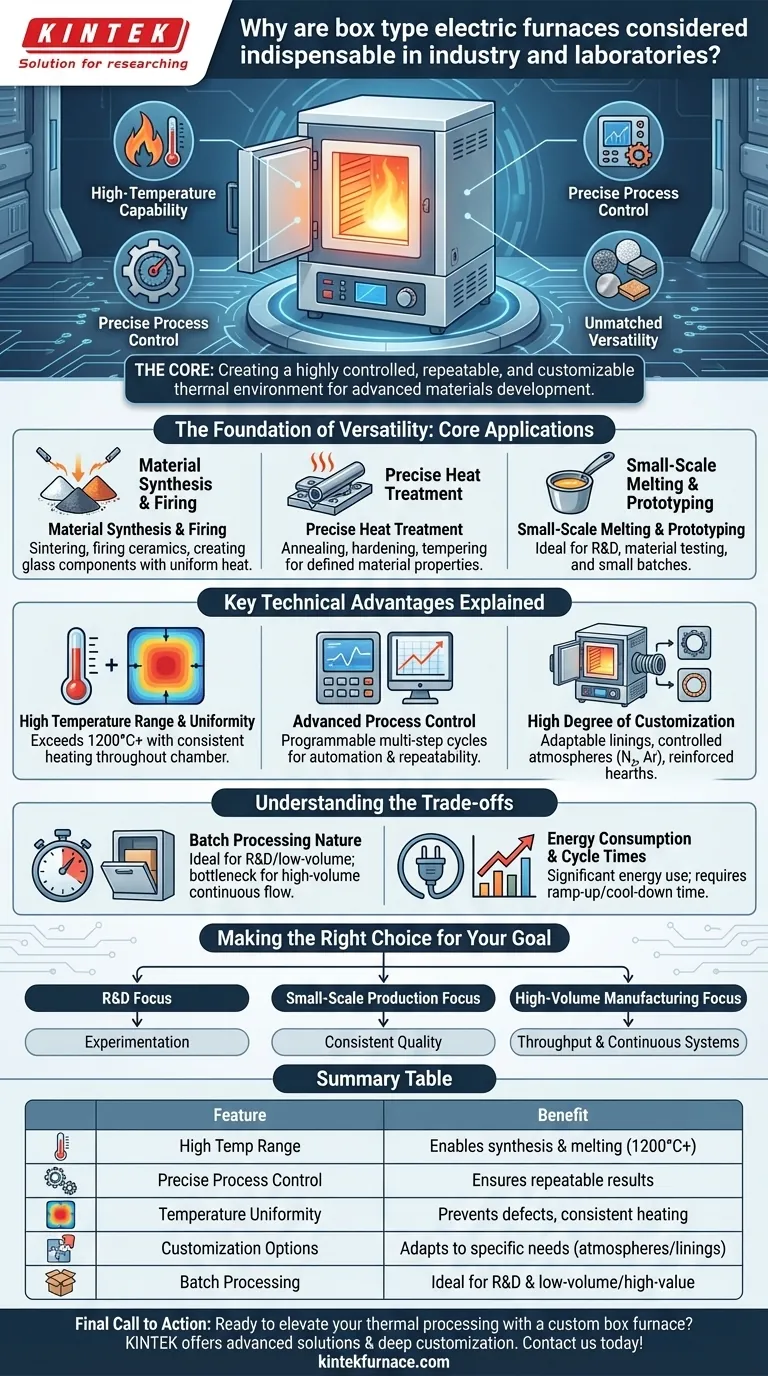

Em sua essência, as fornalhas elétricas tipo caixa são indispensáveis porque oferecem uma combinação única de capacidade de alta temperatura, controle de processo preciso e versatilidade inigualável. Isso permite que elas sirvam como uma ferramenta fundamental para uma vasta gama de aplicações críticas tanto na produção industrial quanto na pesquisa científica.

O verdadeiro valor de uma fornalha tipo caixa não é meramente sua capacidade de gerar calor. É a capacidade de criar um ambiente térmico altamente controlado, repetível e personalizável, tornando-a a solução padrão para o desenvolvimento e processamento de materiais avançados.

A Base da Versatilidade: Aplicações Essenciais

O design "caixa" é simples, mas permite uma ampla gama de processos térmicos sofisticados. É um ambiente controlado onde o calor pode ser aplicado com precisão excepcional para transformar materiais.

Síntese e Queima de Materiais

Muitos materiais avançados são criados, não apenas derretidos. Processos como a sinterização (fusão de pós em uma massa sólida), queima de cerâmicas e criação de componentes de vidro dependem do calor uniforme e estável que uma fornalha tipo caixa proporciona.

Tratamento Térmico Preciso

Para a metalurgia e ciência dos materiais, as propriedades de um material são frequentemente definidas por sua história térmica. Uma fornalha tipo caixa permite tratamentos térmicos controlados como recozimento, endurecimento e têmpera, que são essenciais para alcançar a resistência, ductilidade ou dureza desejadas em metais e ligas.

Fusão em Pequena Escala e Prototipagem

Em laboratórios e produção em pequena escala, essas fornalhas são ideais para fundir pequenos lotes de metais ou ligas. Essa capacidade é crucial para P&D, testes de materiais e criação de protótipos antes de se comprometer com a fabricação em grande escala.

Vantagens Técnicas Principais Explicadas

A utilidade de uma fornalha tipo caixa deriva diretamente de várias características de engenharia essenciais que a separam de dispositivos de aquecimento mais simples.

Alta Faixa de Temperatura e Uniformidade

As fornalhas tipo caixa podem atingir temperaturas muito altas, frequentemente excedendo 1200°C ou mais. Mais importante ainda, são projetadas para garantir a uniformidade da temperatura em toda a câmara, o que significa que um componente é aquecido uniformemente, prevenindo defeitos e garantindo resultados consistentes.

Controle de Processo Avançado

As fornalhas tipo caixa modernas apresentam controladores digitais sofisticados. Isso permite que os operadores programem ciclos de aquecimento e resfriamento precisos e em várias etapas. Essa automação e repetibilidade são inegociáveis tanto para experimentos científicos quanto para a produção industrial com controle de qualidade.

Alto Grau de Personalização

O design básico é altamente adaptável. As fornalhas podem ser personalizadas com diferentes materiais de revestimento de câmara, portas para introduzir atmosferas controladas (como nitrogênio ou argônio), ou bases reforçadas para cargas pesadas, adaptando-as a aplicações muito específicas.

Compreendendo as Desvantagens

Embora indispensável, a fornalha tipo caixa não é universalmente perfeita. Compreender suas limitações inerentes é fundamental para usá-la de forma eficaz.

Natureza do Processamento em Lotes

Por design, uma fornalha tipo caixa é uma ferramenta de processamento em lotes. Os materiais são carregados, processados e depois descarregados. Isso é ideal para pesquisa ou produção de baixo volume, mas pode ser um gargalo para a fabricação de alto volume, onde as fornalhas de túnel de fluxo contínuo podem ser superiores.

Ciclos de Aquecimento e Resfriamento

A massa térmica necessária para atingir temperaturas altas e uniformes significa que essas fornalhas não aquecem ou resfriam instantaneamente. Esses tempos de aquecimento e resfriamento devem ser considerados em qualquer cronograma de produção ou experimental, pois podem impactar significativamente a produtividade geral.

Consumo de Energia

Atingir e manter altas temperaturas requer uma quantidade substancial de energia elétrica. Esse custo operacional é uma consideração crítica, particularmente para unidades maiores ou instalações com operações contínuas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar uma fornalha tipo caixa deve ser impulsionada pelo seu objetivo específico.

- Se o seu foco principal é pesquisa e desenvolvimento: O controle preciso e a flexibilidade de processo da fornalha a tornam a plataforma ideal para experimentar novos materiais e perfis térmicos.

- Se o seu foco principal é produção especializada em pequena escala: A confiabilidade e a repetibilidade de uma fornalha tipo caixa garantem qualidade consistente para componentes de alto valor e baixo volume.

- Se o seu foco principal é fabricação padronizada de alto volume: Você deve avaliar se a natureza do processamento em lotes atende às suas metas de produtividade ou se um sistema de fornalha contínua é um investimento melhor.

Em última análise, a fornalha elétrica tipo caixa continua sendo uma pedra angular da indústria e da ciência modernas porque fornece um ambiente acessível, confiável e altamente controlável para manipular materiais com calor.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Alta Faixa de Temperatura | Permite síntese de materiais, queima e fusão até 1200°C+ |

| Controle de Processo Preciso | Garante resultados repetíveis para experimentos e produção |

| Uniformidade de Temperatura | Previne defeitos e garante aquecimento consistente |

| Opções de Personalização | Adapta-se a necessidades específicas com atmosferas e revestimentos |

| Processamento em Lotes | Ideal para P&D e aplicações de baixo volume e alto valor |

Pronto para elevar seu processamento térmico com uma fornalha tipo caixa personalizada? Na KINTEK, aproveitamos a pesquisa e desenvolvimento excepcionais e a fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornalhas de alta temperatura. Nossa linha de produtos, incluindo Fornalhas Mufla, Tubulares, Rotativas, Fornalhas a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos