Em resumo, um forno rotativo geralmente não é adequado para aplicações que envolvem materiais com baixo teor de sólidos ou aquelas com requisitos de baixa capacidade. Seu projeto é otimizado para o processamento de sólidos em grande volume, e usá-lo fora desse contexto específico leva a ineficiências operacionais e econômicas significativas.

A eficácia de um forno rotativo reside na sua capacidade de tombar e processar grandes volumes de material sólido. Quando uma aplicação carece de conteúdo de sólidos suficiente ou da escala necessária, a mecânica fundamental e a economia do forno falham, tornando as tecnologias alternativas uma escolha mais prática.

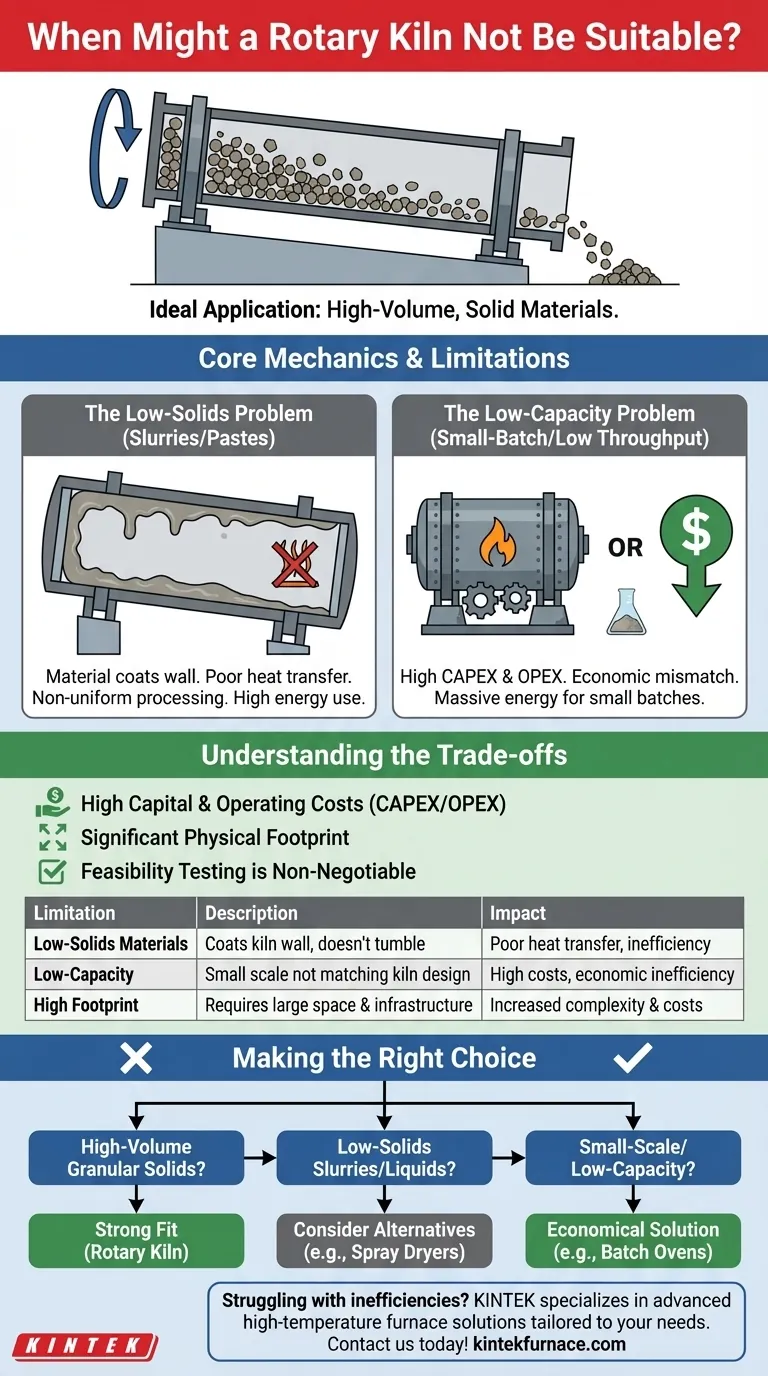

A Mecânica Central de um Forno Rotativo

Para entender as limitações de um forno rotativo, devemos primeiro entender seu princípio fundamental de operação. É, em sua essência, uma máquina simples e robusta projetada para um propósito específico.

Como Funciona um Forno: Tombamento e Tempo de Residência

Um forno rotativo é um cilindro grande e rotativo, ligeiramente inclinado. O material é introduzido pela extremidade mais alta e move-se em direção à extremidade mais baixa devido à rotação e à gravidade.

Essa ação de tombamento, conhecida como cascateamento, é fundamental. Ela expõe constantemente novas superfícies do material ao fluxo de gás quente e à carcaça aquecida do forno, garantindo uma transferência de calor uniforme.

A Importância do Fluxo do Material

A eficiência de todo o processo depende desse fluxo consistente e previsível e do tombamento das partículas sólidas. O tamanho, a velocidade de rotação e o ângulo do forno são todos calibrados para alcançar um tempo de residência específico para um tipo particular de material sólido.

Analisando as Limitações Principais

A dependência do forno no tombamento de sólidos cria limites claros para seu uso. Quando essas condições não são atendidas, a eficiência do sistema despenca.

O Problema do "Baixo Teor de Sólidos": Revestimento e Ineficiência

Materiais com baixo teor de sólidos, como lamas ou pastas úmidas, não tombam. Em vez disso, eles tendem a revestir a parede interna do forno.

Esta ação de revestimento é altamente problemática. Ela isola o material da carcaça aquecida do forno, impedindo severamente a transferência de calor. Também impede o efeito de cascateamento, o que significa que o material não é misturado ou exposto adequadamente à atmosfera do processo.

Em última análise, isso leva a um processamento não uniforme, aumento do consumo de energia e potenciais problemas operacionais devido ao acúmulo.

O Problema da "Baixa Capacidade": Incompatibilidade Econômica

Fornos rotativos são equipamentos industriais pesados com custos de capital e operacionais significativos. Seus grandes motores, revestimentos refratários e estruturas de suporte maciças representam um grande investimento.

Para aplicações de baixo rendimento ou pequenos lotes, esse custo simplesmente não é justificável. A energia necessária para aquecer a grande massa térmica do forno e mantê-la aquecida é imensa, tornando-o profundamente antieconômico para processar pequenas quantidades de material.

É o equivalente a usar um trem de carga para entregar um único pacote — a ferramenta é inadequada para a escala da tarefa.

Entendendo as Compensações

A escolha de um forno rotativo envolve aceitar um conjunto específico de realidades operacionais. Ignorá-las pode levar a projetos caros e ineficientes.

Custos de Capital e Operacionais

O preço inicial de compra (CAPEX) de um sistema de forno rotativo é alto. Além disso, o consumo de energia (OPEX) necessário para aquecer e girar o tambor maciço é um impulsionador de custos primário. Essa tecnologia só é econômica quando operada em ou perto de sua capacidade projetada.

Pegada Física e Infraestrutura

Estas não são máquinas pequenas. Um forno rotativo requer uma pegada física significativa e uma fundação de concreto robusta e especialmente projetada para suportar seu peso imenso e cargas dinâmicas. Isso aumenta o custo geral do projeto e a complexidade.

Testes de Viabilidade Não São Negociáveis

Como as características do material têm um impacto profundo no desempenho, o teste de processo é essencial. Um teste em uma instalação em escala piloto é a única maneira definitiva de confirmar se um material fluirá e processará como esperado antes de se comprometer com um grande investimento de capital.

Fazendo a Escolha Certa para Seu Processo

As propriedades do seu material e a escala de produção são os dois fatores mais importantes nesta decisão. Sempre escolha a tecnologia que se alinhe com os requisitos centrais de sua aplicação específica.

- Se o seu foco principal for o processamento de sólidos granulares em grande volume: Um forno rotativo é uma tecnologia poderosa, confiável e bem compreendida que provavelmente é uma ótima opção.

- Se o seu foco principal for o processamento de lamas ou líquidos com baixo teor de sólidos: Considere tecnologias projetadas para líquidos, como secadores por atomização ou secadores de pás, que oferecem eficiência muito maior.

- Se o seu foco principal for produção em pequena escala ou de baixa capacidade: Fornos de lote, secadores de leito fluidizado ou outros sistemas de menor escala fornecerão uma solução muito mais econômica e prática.

Em última análise, alinhar a tecnologia de processamento com as propriedades do material e a escala econômica do projeto é a decisão mais crítica que você tomará.

Tabela de Resumo:

| Limitação | Descrição | Impacto |

|---|---|---|

| Materiais com Baixo Teor de Sólidos | Materiais como lamas ou pastas que revestem a parede do forno em vez de tombar. | Má transferência de calor, processamento não uniforme, maior consumo de energia. |

| Requisitos de Baixa Capacidade | Aplicações de pequena escala ou baixo rendimento que não correspondem à escala de projeto do forno. | Altos custos de capital e operacionais, ineficiência econômica. |

| Necessidades de Grande Pegada Física | Requer grande espaço e infraestrutura robusta para suporte. | Aumento da complexidade e dos custos do projeto. |

Com dificuldades com ineficiências no processamento de materiais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente às suas exigências experimentais. Se você está lidando com problemas de baixo teor de sólidos ou precisa de alternativas escaláveis, nossos especialistas podem ajudar a otimizar seu processo. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório e reduzir custos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o propósito de um forno rotativo? Alcançar Processamento Térmico Uniforme e em Grande Escala

- Quais são as principais vantagens de usar fornos rotativos para o processamento de sólidos a granel? Alcançar processamento térmico uniforme e de alto volume

- Quais opções de materiais estão disponíveis para fornos rotativos de aquecimento indireto? Escolha o revestimento certo para o seu processo

- Quais são as principais aplicações de um forno elétrico de forno rotativo? Obtenha Tratamento Térmico Uniforme para Pós

- Quais materiais podem ser processados em fornos rotativos? Soluções versáteis para minerais, produtos químicos e resíduos

- Quais são as principais diferenças entre os fornos rotativos de indução eletromagnética e os fornos rotativos tradicionais? Descubra Vantagens Chave em Eficiência e Controle

- Quais são os benefícios da redução de fumaça e cinzas em fornos rotativos elétricos? Obtenha processamento mais limpo, simples e econômico

- Quais são os principais componentes de um sistema de forno rotativo elétrico? Descubra as 5 Partes Chave para um Processamento Preciso de Alta Temperatura