Especificamente, os fornos de sinterização a vácuo são ideais para processar materiais altamente reativos com oxigênio ou aqueles que exigem pureza e densidade excepcionais para sua aplicação final. Isso inclui categorias importantes como metais refratários (tungstênio, molibdênio), metais reativos (titânio, alumínio), cerâmicas avançadas e ligas duras (carbonetos cimentados). O ambiente de vácuo é o fator crítico que permite o processamento bem-sucedido desses materiais exigentes.

A decisão de usar um forno de sinterização a vácuo é impulsionada pelas propriedades inerentes de um material. Se um material é propenso à oxidação em altas temperaturas ou se a peça final requer pureza e densidade excepcionais, o ambiente controlado e livre de oxigênio de um forno a vácuo torna-se essencial.

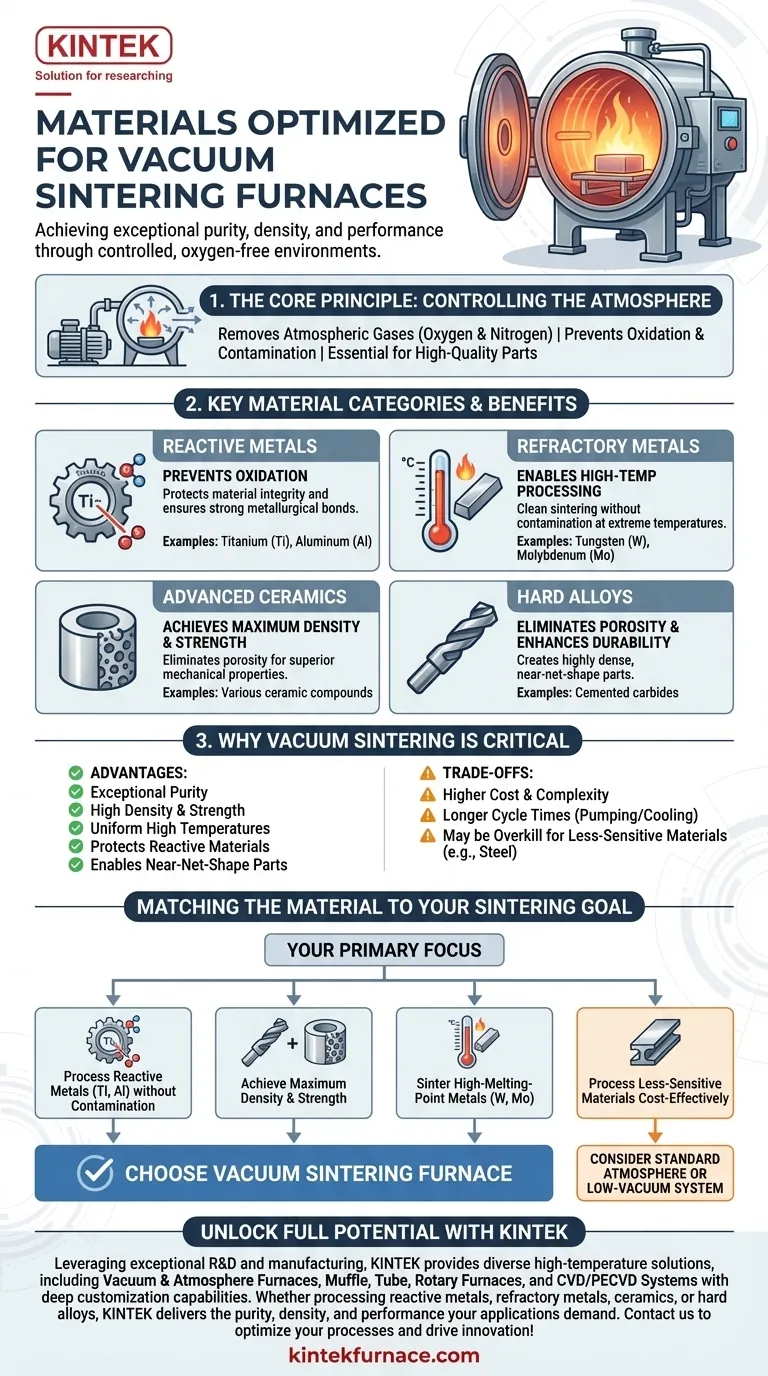

O Princípio Central: Controlar a Atmosfera

A função principal de um forno a vácuo não é apenas gerar calor, mas remover os gases atmosféricos – principalmente oxigênio e nitrogênio – que podem danificar ou contaminar materiais durante o processo de sinterização em alta temperatura. Esse controle é a razão pela qual certos materiais são uma combinação perfeita para esta tecnologia.

Prevenindo a Oxidação em Materiais Reativos

Muitos metais avançados são altamente reativos, especialmente nas temperaturas elevadas necessárias para a sinterização.

Em um forno tradicional, o oxigênio formaria prontamente camadas de óxido quebradiças na superfície desses materiais, impedindo a ligação metalúrgica adequada e degradando severamente as propriedades mecânicas. Um forno a vácuo remove o oxigênio, criando um ambiente limpo que protege a integridade do material.

Materiais como titânio (Ti) e alumínio (Al) são exemplos clássicos. Sua forte afinidade por oxigênio torna um ambiente de vácuo inegociável para obter peças sinterizadas de alta qualidade.

Alcançando Máxima Pureza e Densidade

Os gases atmosféricos podem ficar presos dentro da estrutura de um componente durante a sinterização, criando vazios e porosidade.

Essa porosidade atua como um ponto de concentração de tensões, reduzindo significativamente a resistência, durabilidade e desempenho geral da peça final. Ao remover a atmosfera, a sinterização a vácuo permite a criação de peças altamente densas, quase com formato final e com mínimos defeitos internos.

É por isso que o processo é crítico para aplicações de alto desempenho que utilizam ligas duras e cerâmicas avançadas, onde a densidade máxima está diretamente correlacionada com a resistência do material.

Possibilitando o Processamento em Altas Temperaturas

O vácuo é um excelente isolante térmico. Esta propriedade, combinada com elementos de aquecimento avançados, permite que os fornos a vácuo atinjam temperaturas extremamente altas e uniformes de forma segura e eficiente.

Essa capacidade é essencial para o processamento de metais refratários como tungstênio (W) e molibdênio (Mo), que possuem pontos de fusão excepcionalmente altos. Um vácuo garante que eles possam ser sinterizados de forma limpa, sem contaminação ou oxidação nessas temperaturas extremas.

Compreendendo as Desvantagens

Embora poderoso, um forno a vácuo nem sempre é a escolha necessária ou mais econômica. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade

Os fornos a vácuo são equipamentos sofisticados. Geralmente, são mais caros para adquirir, operar e manter do que os fornos atmosféricos convencionais, devido à necessidade de bombas de vácuo, sistemas de controle complexos e projetos de câmara robustos.

Considerações sobre o Tempo de Ciclo

O processo de evacuação da câmara até o nível de vácuo exigido adiciona tempo ao início de cada ciclo. Da mesma forma, o resfriamento às vezes pode ser mais lento. Para produção de alto volume de materiais menos sensíveis, esses tempos de ciclo mais longos podem impactar o rendimento geral.

Quando o Vácuo é Exagero

Para materiais que não são sensíveis à oxidação, os benefícios do vácuo podem não justificar o custo. Muitos metais comuns, como o aço, podem frequentemente ser processados de forma eficaz e mais econômica em um sistema de baixo vácuo ou em um forno com atmosfera de gás inerte controlada (por exemplo, nitrogênio ou argônio).

Combinando o Material com o Seu Objetivo de Sinterização

A escolha da tecnologia deve ser guiada pelo objetivo final do seu componente.

- Se o seu foco principal é processar metais reativos como o titânio sem contaminação: O ambiente livre de oxigênio de um forno de alto vácuo é essencial para preservar as propriedades do material.

- Se o seu foco principal é alcançar a máxima densidade e resistência em ligas duras ou cerâmicas: A sinterização a vácuo é a escolha superior para eliminar a porosidade e garantir a integridade da peça.

- Se o seu foco principal é sinterizar metais refratários de alto ponto de fusão, como o tungstênio: A capacidade de alta temperatura uniforme e a pureza de um forno a vácuo são críticas para o sucesso.

- Se o seu foco principal é processar materiais menos sensíveis de forma econômica: Um forno de atmosfera padrão ou um sistema de baixo vácuo mais simples pode ser uma solução mais prática.

Em última análise, a seleção da sinterização a vácuo é uma decisão estratégica para proteger a integridade do material e alcançar características de desempenho que são inatingíveis em uma atmosfera convencional.

Tabela Resumo:

| Tipo de Material | Principais Benefícios na Sinterização a Vácuo | Exemplos Comuns |

|---|---|---|

| Metais Reativos | Previne a oxidação, garante a integridade do material | Titânio, Alumínio |

| Metais Refratários | Permite o processamento em alta temperatura sem contaminação | Tungstênio, Molibdênio |

| Cerâmicas Avançadas | Alcança máxima densidade e resistência | Vários compostos cerâmicos |

| Ligas Duras | Elimina a porosidade, aumenta a durabilidade | Carbonetos cimentados |

Desbloqueie Todo o Potencial dos Seus Materiais com as Soluções Avançadas de Sinterização a Vácuo da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você processando metais reativos, metais refratários, cerâmicas ou ligas duras, entregamos a pureza, densidade e desempenho que suas aplicações exigem.

Entre em contato conosco hoje para discutir como nossos fornos de sinterização a vácuo personalizados podem otimizar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C