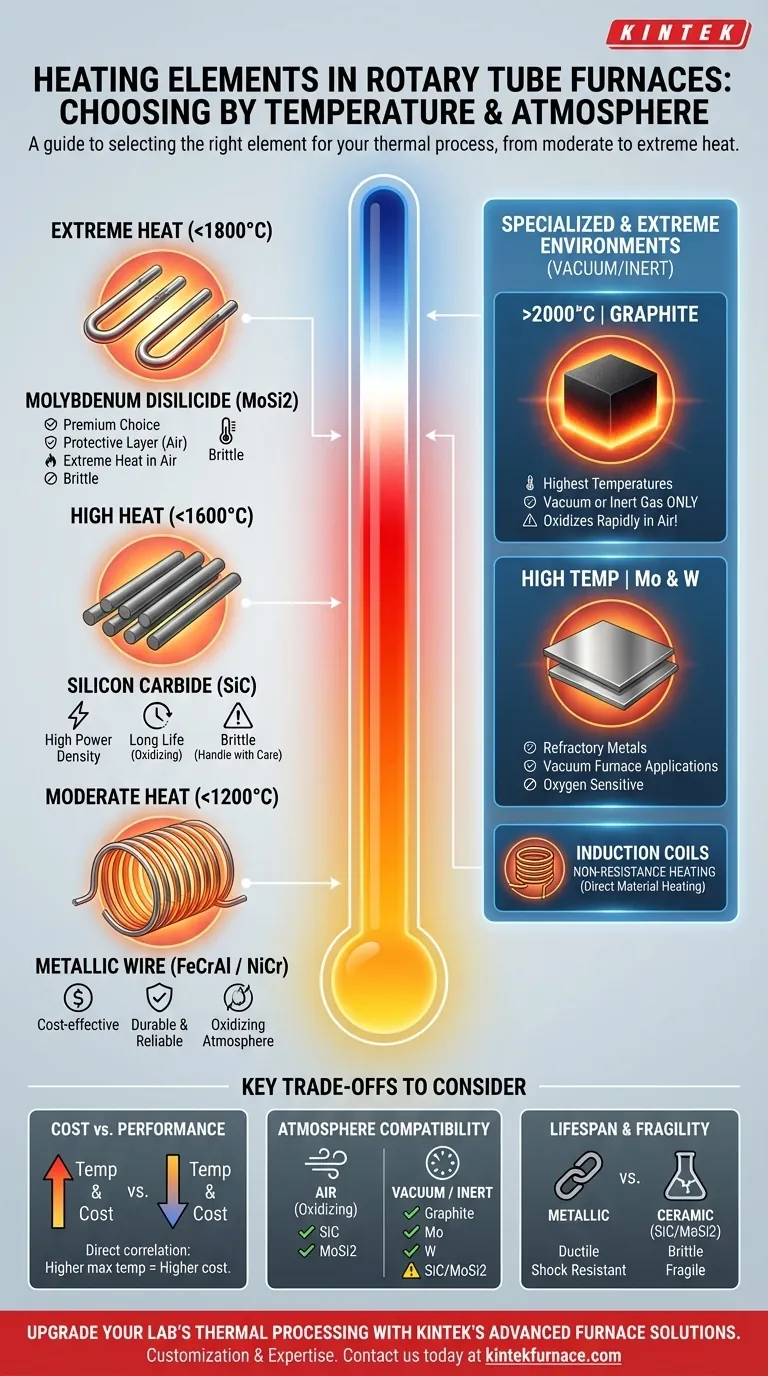

Em resumo, os fornos de tubo rotativo usam mais comumente fios de resistência metálica, hastes de carbeto de silício (SiC) ou elementos de dissiliceto de molibdênio (MoSi2). A escolha específica é ditada quase inteiramente pela temperatura máxima de operação necessária para o processo, com outros materiais como grafite sendo usados para ambientes especializados e não oxidantes.

A seleção de um elemento de aquecimento não é arbitrária; é uma escolha crítica de projeto impulsionada pelas leis da ciência dos materiais. O fator isolado mais importante é a sua temperatura alvo, pois cada tipo de elemento tem um limite operacional claro além do qual falhará.

O Papel da Temperatura na Seleção do Elemento

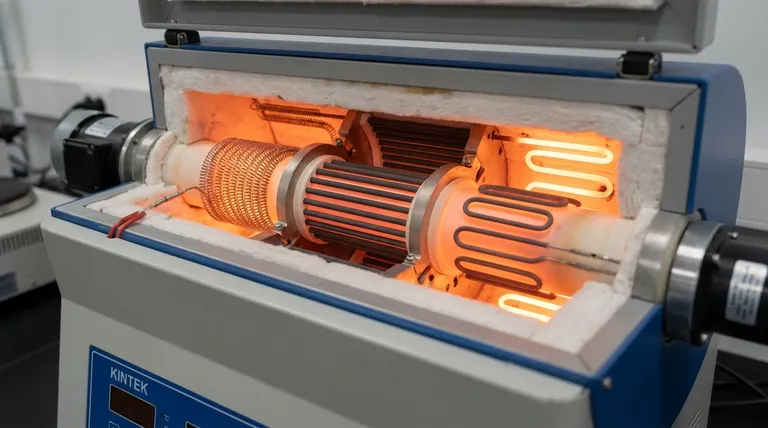

O objetivo de um forno de tubo rotativo é alcançar um processamento térmico preciso, muitas vezes para materiais como pelotas de alumina ou minério de ferro. O elemento de aquecimento é o coração deste sistema, e sua composição material determina diretamente as capacidades e limitações de desempenho do forno.

Aplicações de Temperatura Mais Baixa (Até ~1200°C): Elementos de Fio Metálico

Para processos que não requerem calor extremo, os fios de resistência metálica são o padrão. Eles são econômicos, confiáveis e duráveis.

Os tipos mais comuns são ligas de ferro-cromo-alumínio (FeCrAl) e níquel-cromo (NiCr). Estes são tipicamente enrolados e formados em aquecedores cilíndricos ou em forma de painel que circundam o tubo de processamento.

Aplicações de Alta Temperatura (Até ~1600°C): Carbeto de Silício (SiC)

Quando as temperaturas precisam exceder os limites dos fios metálicos, o carbeto de silício (SiC) se torna o "cavalo de batalha". Esses elementos rígidos em forma de haste são extremamente comuns em fornos industriais.

Os elementos de SiC são valorizados por sua alta densidade de potência e longa vida útil em atmosferas oxidantes, tornando-os ideais para processos exigentes como a calcinação.

Aplicações de Temperatura Muito Alta (Até ~1800°C): Dissiliceto de Molibdênio (MoSi2)

Para as faixas de temperatura mais altas alcançáveis em atmosfera de ar, o dissiliceto de molibdênio (MoSi2) é a escolha premium.

Quando aquecidos, esses elementos formam uma camada protetora de vidro de quartzo em sua superfície, o que impede a oxidação adicional e lhes permite operar de forma confiável em temperaturas que destruiriam a maioria dos outros materiais.

Ambientes Especializados e Extremos

Alguns processos exigem condições além do que os elementos padrão podem fornecer.

- Grafite: Para temperaturas acima de 2000°C, o grafite é uma escolha comum. No entanto, ele oxida e queima rapidamente na presença de ar, o que significa que só pode ser usado em vácuo ou atmosfera de gás inerte.

- Molibdênio e Tungstênio: Assim como o grafite, esses metais refratários puros oferecem desempenho excepcional em altas temperaturas, mas devem ser protegidos do oxigênio. Eles são tipicamente usados em aplicações de fornos a vácuo.

- Bobinas de Indução: Isso representa um método de aquecimento diferente. Uma bobina de indução gera um campo magnético que aquece diretamente um cadinho condutor ou o próprio material. Não é um aquecedor de resistência, mas serve à mesma função em aplicações específicas.

Compreendendo as Compensações

Escolher um elemento é um exercício de equilibrar os requisitos de desempenho com restrições físicas e financeiras. Um elemento que se destaca em uma área pode ter limitações significativas em outra.

Custo vs. Desempenho

Existe uma correlação direta e inevitável entre custo e temperatura máxima.

Os elementos de fio metálico são os mais econômicos. Os elementos de SiC representam um grande salto em custo e capacidade de temperatura. Os elementos de MoSi2 são os mais caros, refletindo seu desempenho superior em temperaturas extremas.

Compatibilidade de Atmosfera

Este é um fator crítico e não negociável. Usar o elemento errado na atmosfera errada levará a uma falha imediata.

SiC e MoSi2 são projetados para prosperar em atmosferas oxidantes (ar). Grafite, molibdênio e tungstênio são projetados para vácuo ou gás inerte e serão destruídos pelo oxigênio em altas temperaturas.

Vida Útil e Fragilidade do Elemento

Elementos de fio metálico são relativamente dúcteis e resistentes a choques mecânicos.

Elementos cerâmicos como SiC e MoSi2 são inerentemente quebradiços, especialmente à temperatura ambiente. Eles exigem manuseio cuidadoso durante a instalação e manutenção para evitar quebras.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser fundamentada nos objetivos específicos do seu processo térmico. Use o guia a seguir para determinar seu melhor ponto de partida.

- Se o seu foco principal são processos de temperatura moderada (abaixo de 1200°C): Elementos de fio metálico como FeCrAl ou NiCr oferecem o melhor equilíbrio entre custo e confiabilidade.

- Se o seu foco principal é o processamento industrial robusto de alta temperatura no ar (até 1600°C): Os elementos de Carbeto de Silício (SiC) são o padrão estabelecido na indústria.

- Se o seu foco principal é alcançar as temperaturas mais altas possíveis em uma atmosfera de ar (até 1800°C): Os elementos de Dissiliceto de Molibdênio (MoSi2) são a escolha necessária, apesar do seu custo mais elevado.

- Se o seu foco principal é o processamento de temperatura extrema (>1800°C) em vácuo ou gás inerte: Elementos de grafite ou metal refratário puro são as únicas opções viáveis.

A correspondência do elemento de aquecimento com sua necessidade específica de temperatura e atmosfera é a chave para um processamento térmico eficiente, confiável e seguro.

Tabela Resumo:

| Elemento de Aquecimento | Temperatura Máxima | Compatibilidade de Atmosfera | Características Principais |

|---|---|---|---|

| Fio Metálico (FeCrAl/NiCr) | Até 1200°C | Oxidante | Econômico, durável, confiável para calor moderado |

| Carbeto de Silício (SiC) | Até 1600°C | Oxidante | Alta densidade de potência, longa vida útil, ideal para calcinação |

| Dissiliceto de Molibdênio (MoSi2) | Até 1800°C | Oxidante | Escolha premium, camada protetora, calor extremo no ar |

| Grafite | >2000°C | Vácuo/Inerte | Alta temperatura, oxida no ar, uso especializado |

| Molibdênio/Tungstênio | Alta (varia) | Vácuo/Inerte | Metais refratários, sensíveis ao oxigênio, para fornos a vácuo |

| Bobinas de Indução | Varia | Várias | Aquecimento sem resistência, aquecimento direto do material |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Contate-nos hoje para discutir como nossos elementos de aquecimento e fornos personalizados podem otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são os benefícios do movimento contínuo da amostra em fornos de tubo rotativo? Aumente a Uniformidade e a Eficiência

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios