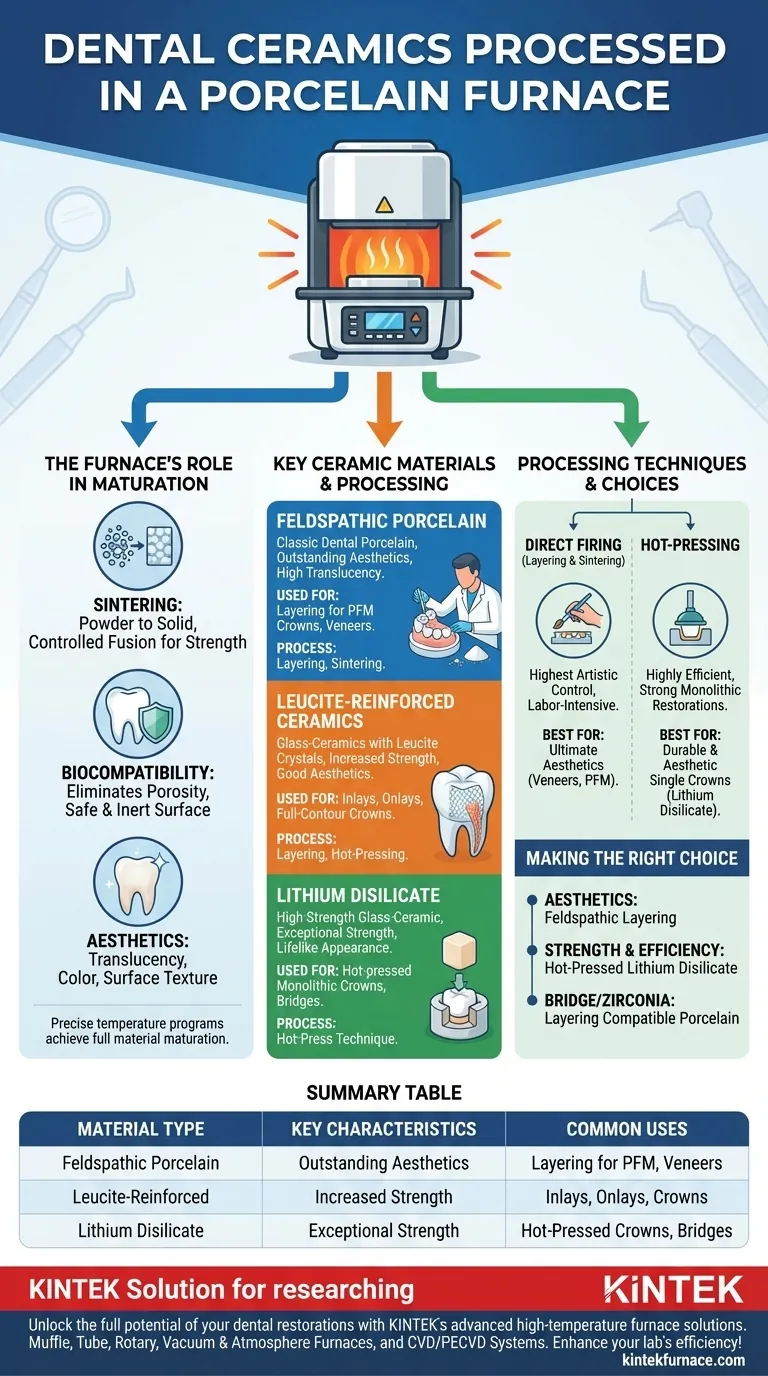

Os fornos de porcelana são essenciais nos laboratórios de prótese dentária para o processamento de vários materiais cerâmicos utilizados em dentisteria de restauração.Estes fornos especializados podem processar vários tipos de cerâmica dentária, cada um com propriedades e aplicações únicas.Os mais comuns incluem a porcelana feldspática para facetas e coroas, a porcelana reforçada com leucite para resistência e estética e o dissilicato de lítio para restaurações de alta resistência.Os fornos de porcelana modernos oferecem um controlo preciso da temperatura (±1°C) e ciclos programáveis para se adaptarem aos requisitos de sinterização, vitrificação e estratificação de diferentes materiais.A sua versatilidade torna-os indispensáveis para a criação de próteses dentárias biocompatíveis, duradouras e esteticamente agradáveis, como coroas, pontes e facetas.

Pontos-chave explicados:

-

Cerâmica dentária primária processada:

- Porcelana Feldspática: A escolha tradicional para facetas e coroas, conhecida pela sua excelente estética e translucidez que imita a estrutura natural do dente.

- Porcelana reforçada com leucite: Contém cristais de leucite que aumentam a resistência à fratura, mantendo boas propriedades ópticas, ideal para coroas e facetas anteriores.

- Dissilicato de lítio: Uma cerâmica de alta resistência (350-400 MPa) utilizada para coroas, pontes e restaurações de implantes, processada através de ciclos de prensagem ou sinterização.

-

Capacidades de processamento:

- Sinterização: Colagem de partículas cerâmicas a altas temperaturas (750-900°C) sem fusão completa, crucial para atingir a densidade e resistência finais em cerâmicas à base de zircónia e alumina.

- Glazeamento: Aplica uma camada de superfície vítrea a temperaturas ligeiramente mais baixas (700-800°C) para melhorar a estética e reduzir o desgaste nos dentes opostos.

- Disposição em camadas: Permite a queima sequencial de camadas de porcelana opaca, dentina e esmalte para restaurações multicamadas de aspeto natural.

-

Caraterísticas da tecnologia do forno:

- O controlo preciso da temperatura (±1°C) assegura resultados consistentes em diferentes materiais com coeficientes de expansão térmica variáveis.

- Os ciclos programáveis acomodam diversos requisitos de cerâmica - por exemplo, o dissilicato de lítio necessita de taxas de arrefecimento mais lentas do que a porcelana feldspática para evitar microfissuras.

- Os designs avançados da câmara promovem uma distribuição uniforme do calor, essencial para o processamento de restaurações maiores, como pontes.

-

Considerações específicas sobre o material:

- As porcelanas feldspáticas são normalmente queimadas a 930-980°C com tempos de permanência mais curtos (1-2 minutos).

- Os materiais reforçados com leucite requerem taxas de arrefecimento controladas para gerir as tensões térmicas dos cristais de leucite.

- O dissilicato de lítio utiliza frequentemente um processo em duas fases: cristalização inicial (820°C) seguida de sinterização a temperaturas mais elevadas (840-850°C).

-

Tecnologias emergentes:

- Alguns fornos avançados integram atualmente PECVD (Plasma-Enhanced Chemical Vapor Deposition) para aplicar revestimentos ultra-finos e resistentes ao desgaste em superfícies cerâmicas.

- Os fornos multimateriais podem alternar entre atmosferas oxidantes (para porcelanas convencionais) e inertes (para sinterização de zircónia).

-

Vantagens clínicas:

- Biocompatibilidade:A queima adequada elimina os resíduos orgânicos, garantindo uma utilização intra-oral segura.

- Estética:O controlo térmico preciso permite imitar a opalescência dos dentes naturais e os gradientes de translucidez.

- Otimização da resistência:A sinterização correta transforma a cerâmica prensada em estruturas densas e resistentes à fratura (por exemplo, o dissilicato de lítio atinge 360 MPa após a cozedura).

Para os compradores de produtos dentários, a compreensão destas capacidades dos materiais ajuda a selecionar fornos com intervalos de temperatura adequados (normalmente 600-1600°C), tamanhos de câmara e taxas de arrefecimento para lidar eficazmente com os seus sistemas cerâmicos preferidos.

Tabela de resumo:

| Tipo de cerâmica | Principais propriedades | Aplicações | Temperatura de processamento |

|---|---|---|---|

| Porcelana feldspática | Excelente estética, translucidez | Facetas, coroas | 930-980°C |

| Reforçado com leucite | Elevada resistência à fratura, boa ótica | Coroas anteriores, facetas | 700-800°C |

| Dissilicato de lítio | Alta resistência (350-400 MPa) | Coroas, pontes, implantes | 820-850°C |

| À base de zircónia/alumina | Durabilidade extrema, biocompatibilidade | Próteses de arcada completa | 1400-1600°C |

Melhore o seu laboratório dentário com os fornos de porcelana de precisão da KINTEK! Os nossos fornos avançados oferecem um controlo de temperatura de ±1°C, ciclos programáveis e distribuição uniforme de calor para processar cerâmicas feldspáticas, reforçadas com leucite e dissilicato de lítio sem falhas.Quer esteja a criar facetas, coroas ou pontes, as nossas soluções asseguram resultados biocompatíveis e de elevada resistência com uma estética realista. Contacte-nos hoje para discutir opções de personalização para os seus fluxos de trabalho específicos de cerâmica!

Produtos que poderá estar à procura:

Componentes de vácuo de alta precisão para sistemas de fornos dentários Ver janelas de observação duradouras para monitorização de fornos Explorar elementos de aquecimento de elevado desempenho Descubra os sistemas PECVD para revestimentos cerâmicos

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas