No tratamento térmico industrial, os fornos contínuos são inequivocamente favorecidos para a produção em alto volume de peças padronizadas ou semelhantes. Seu design é otimizado para ambientes de fabricação onde um fluxo consistente e ininterrupto de material precisa ser processado com máxima eficiência e uniformidade, tornando-os um pilar da produção em massa.

A principal vantagem de um forno contínuo não é apenas sua capacidade para alto volume; é a profunda eficiência econômica e operacional obtida com o processamento ininterrupto. Ao eliminar os ciclos de partida e parada dos fornos em lote, eles minimizam o tempo de inatividade custoso e reduzem drasticamente o custo por unidade de produção.

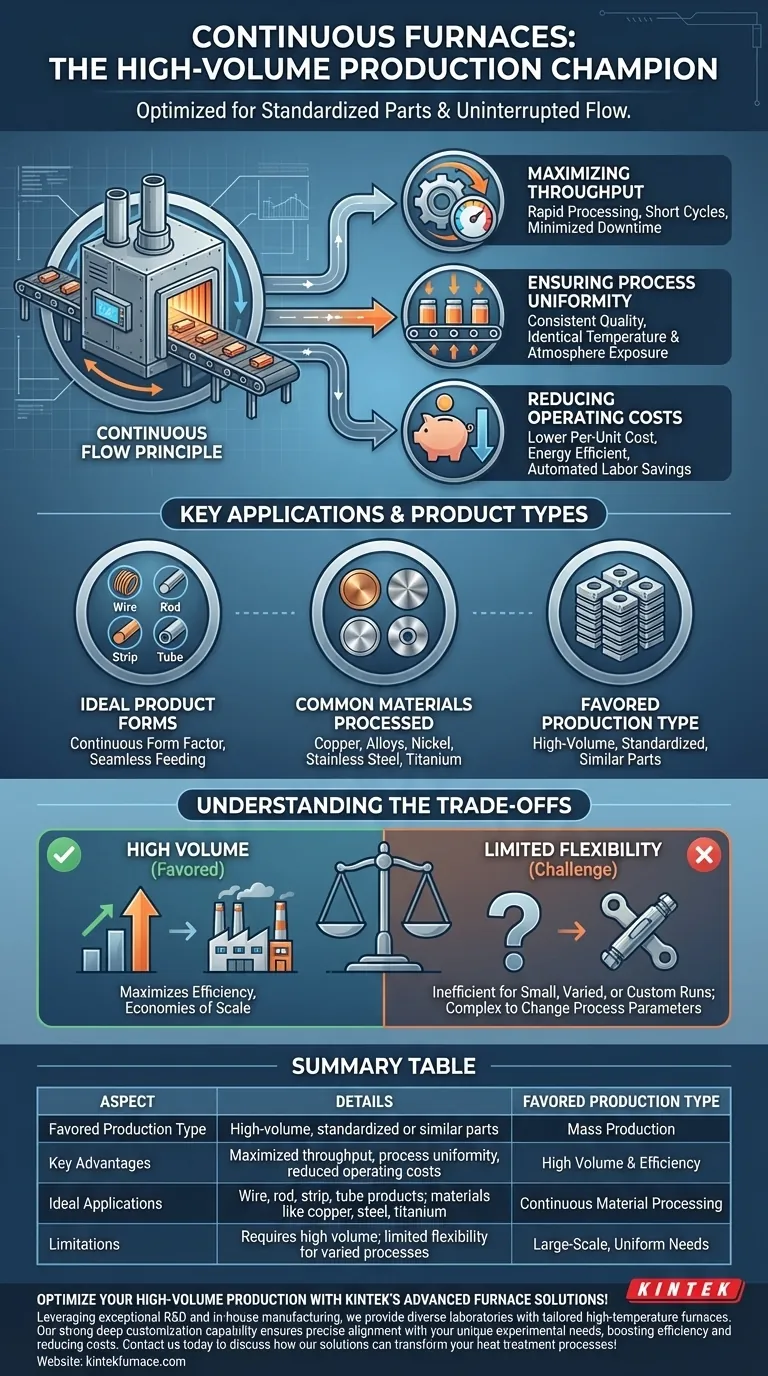

O Princípio do Fluxo Contínuo

O valor fundamental de um forno contínuo reside em seu nome – ele opera continuamente. Esta filosofia de design cria um ambiente de produção altamente eficiente e previsível, drasticamente diferente da natureza cíclica do processamento em lote.

Maximizando o Rendimento

Os fornos contínuos são projetados para processamento rápido. As peças se movem através de várias zonas de aquecimento e resfriamento sem interrupção, o que permite ciclos de produção curtos e maximiza o número de unidades processadas por hora.

Esta operação constante minimiza o tempo de inatividade associado ao carregamento, descarregamento e reaquecimento, que são gargalos inerentes aos sistemas de fornos em lote.

Garantindo a Uniformidade do Processo

Como esses fornos são configurados para um processo específico e repetitivo, eles oferecem consistência excepcional. Cada peça é exposta ao mesmo perfil de temperatura e condições atmosféricas à medida que viaja pelo forno.

Essa uniformidade é crítica para o controle de qualidade na fabricação em larga escala, onde mesmo pequenas variações podem afetar milhares de peças.

Reduzindo Custos Operacionais

Embora o investimento inicial seja maior, o custo operacional por unidade é significativamente menor em um ambiente de alto volume. A operação contínua é mais eficiente em termos energéticos do que aquecer e resfriar repetidamente um forno em lote.

Além disso, a natureza automatizada dos sistemas contínuos reduz a necessidade de mão de obra manual, levando a substanciais economias de custos a longo prazo.

Aplicações Chave e Tipos de Produtos

Os fornos contínuos não são uma solução única para todos. Eles se destacam no processamento de tipos específicos de produtos em grande escala.

Formas de Produtos Ideais

Eles são perfeitamente adequados para processar produtos que possuem um fator de forma contínuo. Isso inclui itens básicos industriais como fios, barras, tiras e produtos tubulares.

O forno permite que esses materiais longos sejam alimentados sem interrupção, passando por processos como recozimento ou têmpera ao longo de todo o seu comprimento.

Materiais Comumente Processados

Esses fornos são versáteis nos materiais que podem manusear. Eles são comumente usados para tratamento térmico de cobre, ligas de cobre, níquel, aço inoxidável, titânio e outros metais de alto desempenho que são fundamentais para a indústria moderna.

Compreendendo as Desvantagens

A eficiência de um forno contínuo vem com requisitos e limitações operacionais específicos. Compreender essas desvantagens é crucial para tomar uma decisão de investimento informada.

A Necessidade de Alto Volume

A principal limitação é sua ineficiência para tiragens de produção pequenas ou variadas. Os benefícios econômicos só se materializam quando o forno é operado com capacidade total ou próxima da total por longos períodos.

Para trabalhos de baixo volume ou personalizados, o tempo e a energia necessários para levar o forno a uma temperatura de operação estável o tornam altamente antieconômico.

Flexibilidade Limitada

Um forno contínuo é tipicamente otimizado para um único processo térmico. Alterar o perfil de temperatura, o tempo de ciclo ou as condições atmosféricas é uma tarefa complexa e demorada.

Essa falta de flexibilidade os torna inadequados para oficinas ou ambientes de P&D que exigem mudanças frequentes nos parâmetros do processo para diferentes produtos.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre um forno contínuo e um forno em lote é uma decisão estratégica que deve estar alinhada com seu volume de produção e mix de produtos.

- Se seu foco principal é maximizar o rendimento para um único produto de alto volume: Um forno contínuo é a solução incomparável por sua eficiência e baixo custo operacional por unidade.

- Se seu foco principal é processar lotes diversos de baixo volume com requisitos variados: Um forno em lote oferece a flexibilidade necessária e é muito mais econômico para operação não contínua.

- Se seu foco principal é a redução de custos a longo prazo em grande escala: As economias significativas em energia e mão de obra de um forno contínuo justificarão o maior investimento de capital inicial.

Em última análise, o forno certo alinha sua capacidade de tratamento térmico diretamente com seu modelo de negócios e volume de produção.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Tipo de Produção Favorecido | Peças padronizadas ou semelhantes, de alto volume |

| Principais Vantagens | Rendimento maximizado, uniformidade do processo, custos operacionais reduzidos |

| Aplicações Ideais | Fios, barras, tiras, produtos tubulares; materiais como cobre, aço, titânio |

| Limitações | Requer alto volume; flexibilidade limitada para processos variados |

Otimize sua produção de alto volume com as soluções avançadas de fornos da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura sob medida, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e reduzindo os custos. Entre em contato hoje para discutir como nossas soluções podem transformar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros