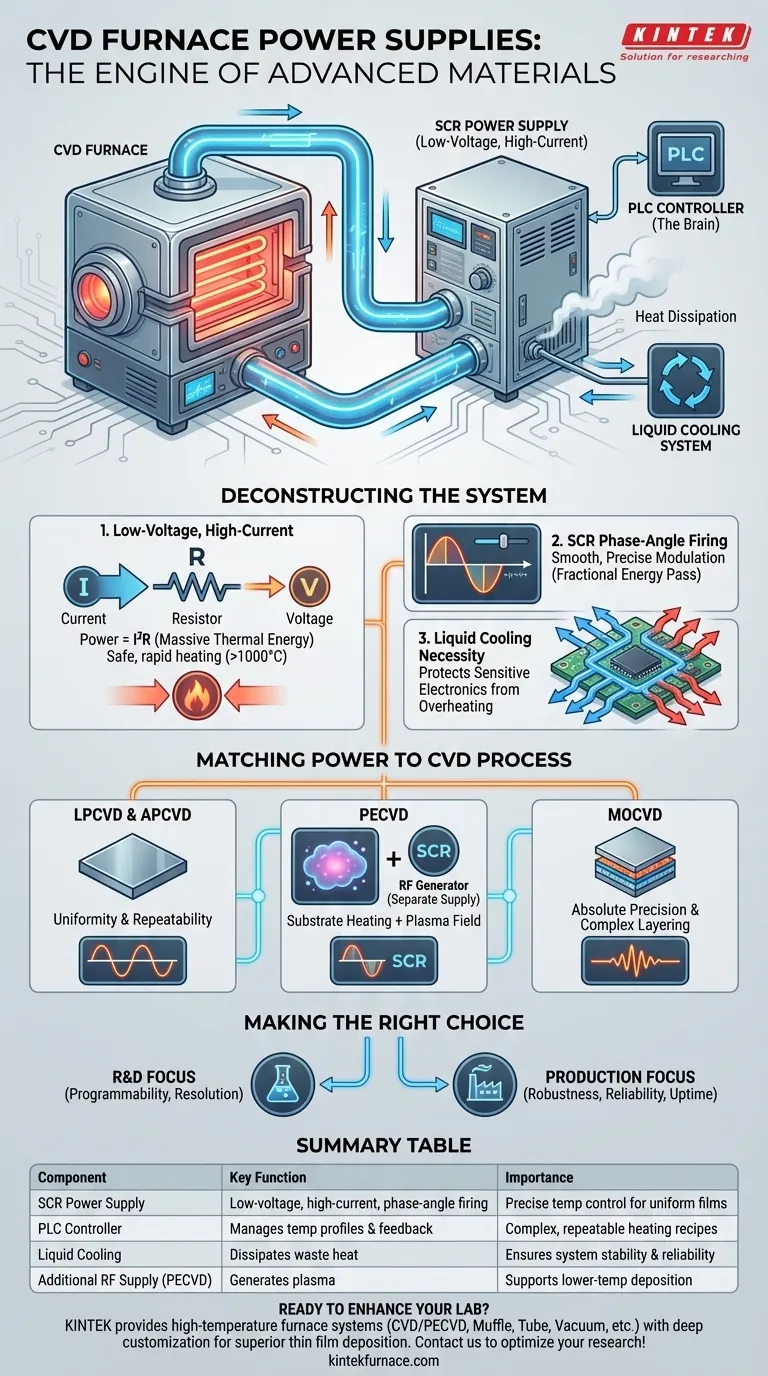

Em sua essência, um forno de Deposição Química a Vapor (CVD) utiliza uma fonte de alimentação retificadora controlada por silício (SCR) de baixa tensão e alta corrente. Este sistema é especificamente projetado para as exigências extremas do processo CVD, onde o controle preciso e estável da temperatura não é apenas uma característica, mas o alicerce para a criação de filmes finos e materiais uniformes de alta qualidade. Todo o sistema é tipicamente gerenciado por um Controlador Lógico Programável (PLC) e requer refrigeração líquida para lidar com a imensa potência envolvida.

A escolha de uma fonte de alimentação em um sistema CVD é impulsionada por um requisito principal: fornecer grandes quantidades de energia térmica com precisão excepcional. Um sistema baseado em SCR não está apenas fornecendo eletricidade; é o coração do circuito de controle térmico que dita o sucesso ou o fracasso do processo de deposição.

Desconstruindo a Fonte de Alimentação CVD

Para entender por que esta configuração específica é o padrão da indústria, devemos analisar cada componente e seu papel na complexa gestão térmica de um forno CVD.

Por que Baixa Tensão e Alta Corrente?

Os elementos de aquecimento dentro de um forno CVD são essencialmente grandes resistores. De acordo com o princípio do aquecimento resistivo (Potência = Corrente² × Resistência), gerar as altas temperaturas necessárias para a deposição (frequentemente excedendo 1000°C) requer uma quantidade maciça de potência.

Usar uma abordagem de baixa tensão e alta corrente é uma solução de engenharia prática e segura. A alta corrente fornece a potência bruta necessária para o aquecimento rápido, enquanto manter a tensão relativamente baixa melhora a segurança operacional em comparação com um equivalente de alta tensão.

O Papel do SCR (Retificador Controlado por Silício)

O SCR é o componente crítico para a regulação da temperatura. Pense nele como um interruptor eletrônico ou válvula incrivelmente rápido e robusto para a eletricidade.

A fonte de alimentação não apenas liga e desliga. Em vez disso, os SCRs usam uma técnica chamada disparo por ângulo de fase para "cortar" precisamente a forma de onda da energia CA, permitindo que apenas uma fração específica da energia elétrica passe para os elementos de aquecimento. Ao ajustar essa fração milhares de vezes por segundo, o SCR fornece uma modulação de potência excepcionalmente suave e precisa.

A Necessidade de Refrigeração Líquida

Gerenciar eletricidade de alta corrente é um processo ineficiente que gera um calor residual significativo dentro do próprio gabinete da fonte de alimentação. Os SCRs e outros componentes eletrônicos de potência podem ser facilmente danificados ou destruídos por superaquecimento.

A refrigeração líquida (tipicamente usando água deionizada) não é opcional; é uma característica obrigatória. Ela circula continuamente através da fonte de alimentação, absorvendo o calor residual e transferindo-o para longe dos eletrônicos sensíveis, garantindo que o sistema permaneça estável e confiável durante longas execuções de processamento em alta temperatura.

O Cérebro da Operação: Controle por PLC

Um Controlador Lógico Programável (PLC) é um computador industrial robusto que serve como controlador mestre. Ele executa a "receita" de aquecimento, seguindo um perfil de temperatura pré-programado.

O PLC lê constantemente os dados de temperatura dos termopares dentro do forno e, com base nesse feedback, comanda a placa de driver SCR para ajustar a saída de potência. Esse controle em malha fechada permite processos complexos e multi-etapas com rampas e patamares precisos, essenciais para a síntese de materiais avançados.

Combinando Potência com o Processo CVD

Diferentes técnicas de CVD têm requisitos únicos, mas todas dependem da estabilidade fundamental da fonte de alimentação SCR. As demandas específicas do processo destacam por que essa precisão é tão crítica.

Uniformidade em LPCVD e APCVD

Em sistemas de Baixa Pressão (LPCVD) e Pressão Atmosférica (APCVD), a reação é impulsionada principalmente pela energia térmica. Qualquer flutuação na temperatura através do substrato resulta em espessura de filme não uniforme e propriedades de material inconsistentes. A estabilidade da fonte de alimentação SCR é diretamente responsável pela repetibilidade e rendimento do processo.

Necessidades de Potência Adicionais para PECVD

A CVD Aprimorada por Plasma (PECVD) usa plasma para permitir a deposição em temperaturas mais baixas. Embora a fonte de alimentação SCR ainda seja usada para o aquecimento do substrato, esses sistemas exigem uma fonte de alimentação secundária separada — tipicamente um gerador de Radiofrequência (RF) — para criar e sustentar o próprio campo de plasma.

Precisão Absoluta para MOCVD

A MOCVD (CVD Metal-Orgânica) é usada para criar estruturas em camadas altamente complexas para optoeletrônicos, como LEDs e diodos laser. As reações químicas são extremamente sensíveis a variações de temperatura. Aqui, o controle ultrapreciso, impulsionado por PLC, da fonte de alimentação SCR não é apenas benéfico, mas uma necessidade absoluta para a fabricação de dispositivos funcionais.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função da fonte de alimentação é fundamental para avaliar qualquer sistema CVD para suas necessidades específicas.

- Se seu foco principal é pesquisa e desenvolvimento: Sua prioridade é a programabilidade e a resolução do controlador PLC e SCR, pois isso determinará sua capacidade de experimentar novos perfis térmicos.

- Se seu foco principal é produção em alto volume: Sua prioridade é a robustez e a confiabilidade do sistema, particularmente a eficiência da refrigeração líquida, que dita o tempo de atividade e a consistência do processo.

- Se você está especificando ou comprando um novo sistema: Analise as especificações da fonte de alimentação tanto quanto as da câmara de reação, pois sua estabilidade e resolução de controle definirão, em última análise, os limites de desempenho de toda a ferramenta.

Em última análise, a fonte de alimentação é o motor do forno CVD, e seu controle preciso sobre a energia térmica é o que torna possível a síntese de materiais avançados modernos.

Tabela Resumo:

| Componente | Função Chave | Importância no Processo CVD |

|---|---|---|

| Fonte de Alimentação SCR | Fornece potência de baixa tensão e alta corrente com disparo por ângulo de fase | Permite controle preciso de temperatura para filmes finos uniformes |

| Controlador PLC | Gerencia perfis de temperatura e malhas de feedback | Permite receitas de aquecimento complexas e repetíveis |

| Refrigeração Líquida | Dissipa o calor residual dos eletrônicos de potência | Garante estabilidade e confiabilidade do sistema durante execuções de alta temperatura |

| Fonte de RF Adicional (para PECVD) | Gera plasma para deposição em baixa temperatura | Suporta processos PECVD com necessidades de potência separadas |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de forno CVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e de Atmosfera. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos para deposição superior de filmes finos e síntese de materiais. Entre em contato conosco hoje para discutir como nossos sistemas de fonte de alimentação sob medida podem otimizar seus processos de pesquisa ou produção!

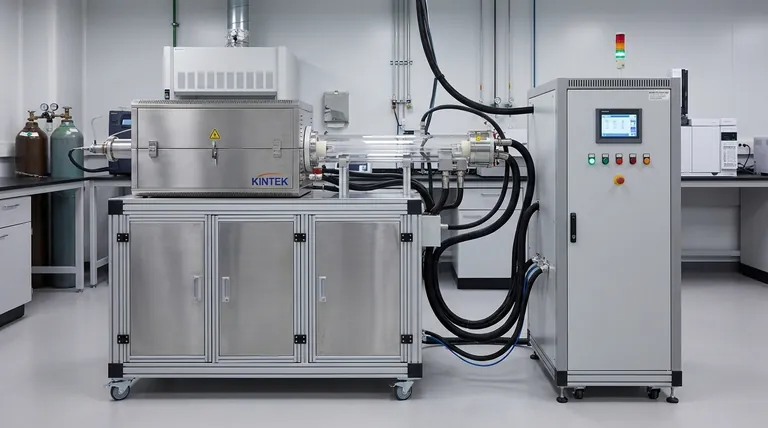

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório