Para o recozimento de materiais à base de silício, foi selecionado um forno mufla. Esta escolha foi impulsionada por dois requisitos de processo inegociáveis: manter uma temperatura precisa em torno de 1000°C e criar um ambiente que previne ativamente a oxidação do material.

A seleção de um forno mufla visa fundamentalmente o controle atmosférico. Seu design isola o material, permitindo a criação de um ambiente inerte essencial para o processamento em alta temperatura de materiais sensíveis como o silício.

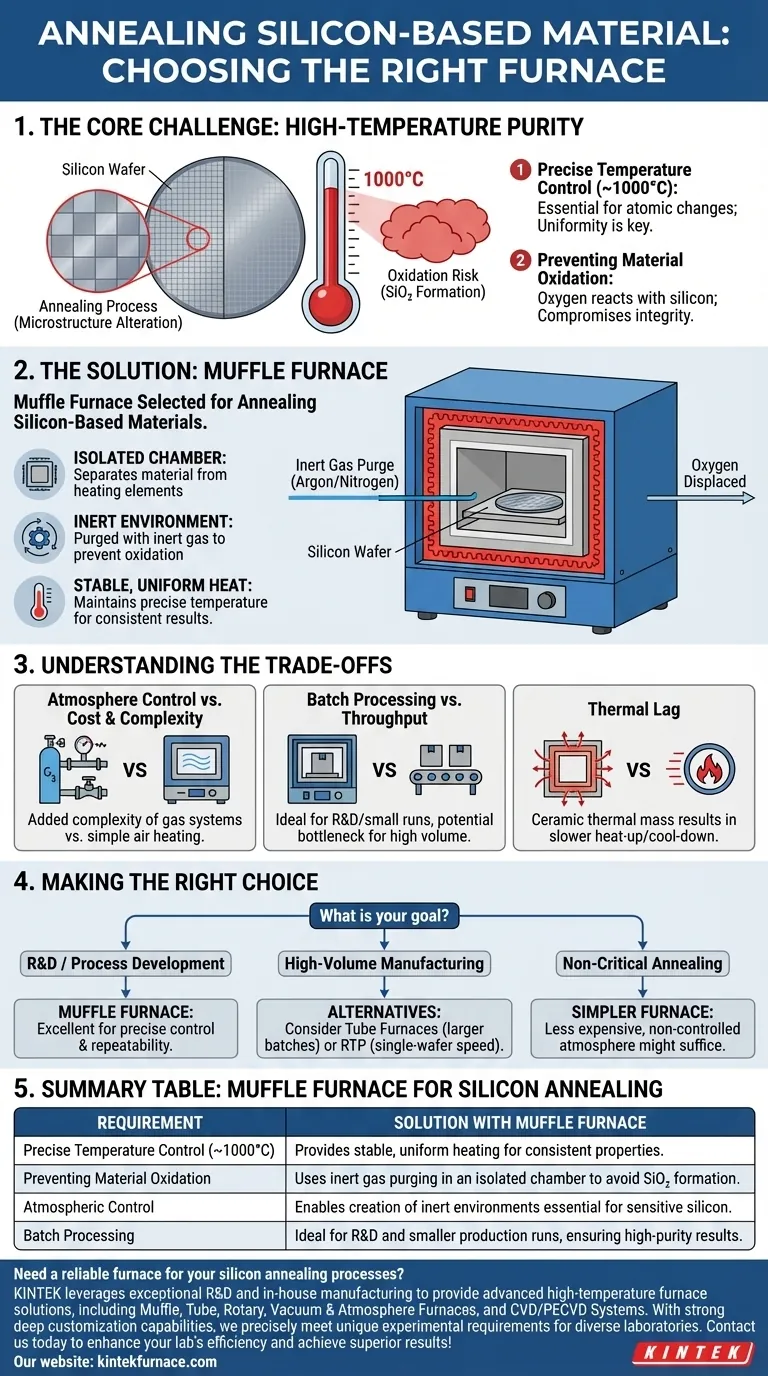

O Desafio Central: Pureza em Alta Temperatura

O recozimento é um processo de tratamento térmico usado para alterar a microestrutura de um material para alcançar as propriedades desejadas. Para o silício, isso frequentemente envolve reparar danos na rede cristalina de implantação iônica ou ativar dopantes.

Este processo requer alta temperatura, mas essa mesma temperatura introduz um risco significativo: a oxidação.

Requisito 1: Controle Preciso de Temperatura (~1000°C)

O recozimento é um processo termicamente ativado, o que significa que os resultados são altamente dependentes da temperatura. O alvo de 1000°C é um limiar crítico para permitir as mudanças em nível atômico necessárias dentro do cristal de silício.

A temperatura inconsistente leva a resultados não uniformes. Um forno deve fornecer calor estável e uniforme em toda a bolacha ou componente de silício para garantir propriedades consistentes do material.

Requisito 2: Prevenção da Oxidação do Material

Em temperaturas elevadas, o silício reage muito prontamente com qualquer oxigênio disponível para formar uma camada de dióxido de silício (SiO₂). Embora às vezes intencional (para criar camadas isolantes), a oxidação descontrolada durante o recozimento é prejudicial.

A oxidação indesejada pode alterar as propriedades elétricas do material, mudar as dimensões críticas da superfície e interferir nas etapas de processamento subsequentes. Isso compromete fundamentalmente a integridade do dispositivo ou material que está sendo fabricado.

Como um Forno Mufla Resolve o Problema

Um forno mufla é unicamente adequado para atender a esses requisitos duplos. Sua característica chave é uma câmara interna, ou "mufla", tipicamente feita de um material cerâmico que é separada dos elementos de aquecimento.

Este design cria um volume isolado. O espaço de trabalho contendo o silício pode ser selado e purgado com um gás inerte, como argônio ou nitrogênio. Esta purga desloca todo o oxigênio, criando a atmosfera inerte necessária para prevenir a oxidação a 1000°C.

Compreendendo as Trocas

Embora eficaz, a escolha de um forno mufla envolve considerações específicas. Não é uma solução universal para todas as necessidades de tratamento térmico.

Controle de Atmosfera vs. Custo e Complexidade

O principal benefício de um forno mufla é sua capacidade de controlar a atmosfera. No entanto, isso requer linhas de gás, controladores de fluxo e vedação adequada, adicionando complexidade e custo em comparação com um forno de ar simples.

Processamento em Lotes vs. Rendimento

Forno muflas são inerentemente ferramentas de processamento em lotes. Você carrega o material, sela a câmara, executa o processo, resfria e descarrega. Isso é ideal para pesquisa ou pequenas tiragens de produção, mas pode ser um gargalo para fabricação de alto volume.

Atraso Térmico

A mufla cerâmica que permite o controle atmosférico também possui massa térmica. Isso significa que o forno pode ter taxas de aquecimento e resfriamento mais lentas em comparação com outros sistemas, como fornos de Processamento Térmico Rápido (RTP), o que pode afetar o tempo de ciclo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do sistema de aquecimento correto depende inteiramente do seu objetivo final e das restrições operacionais.

- Se o seu foco principal é P&D ou desenvolvimento de processos: Um forno mufla é uma excelente escolha, oferecendo o controle atmosférico e térmico preciso necessário para resultados repetíveis e de alta pureza.

- Se o seu foco principal é a fabricação de alto volume: Você deve avaliar as limitações de rendimento e considerar alternativas como fornos de tubo para lotes maiores ou RTP para processamento de wafer único em alta velocidade.

- Se o seu foco principal é o recozimento não crítico onde uma fina camada de óxido é tolerável: Um forno mais simples e menos caro, sem controle atmosférico total, pode ser uma solução suficiente e mais econômica.

Em última análise, o sucesso no recozimento de silício depende da criação de um ambiente termicamente estável e quimicamente inerte, uma tarefa para a qual o forno mufla é excepcionalmente adequado.

Tabela Resumo:

| Requisito | Solução com Forno Mufla |

|---|---|

| Controle Preciso de Temperatura (~1000°C) | Fornece aquecimento estável e uniforme para propriedades consistentes do material |

| Prevenção da Oxidação do Material | Utiliza purga de gás inerte em câmara isolada para evitar a formação de dióxido de silício |

| Controle Atmosférico | Permite a criação de ambientes inertes essenciais para o processamento sensível de silício |

| Processamento em Lotes | Ideal para P&D e pequenas produções, garantindo resultados de alta pureza |

Precisa de um forno confiável para seus processos de recozimento de silício? A KINTEK utiliza P&D excepcional e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos requisitos experimentais únicos para diversos laboratórios. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros