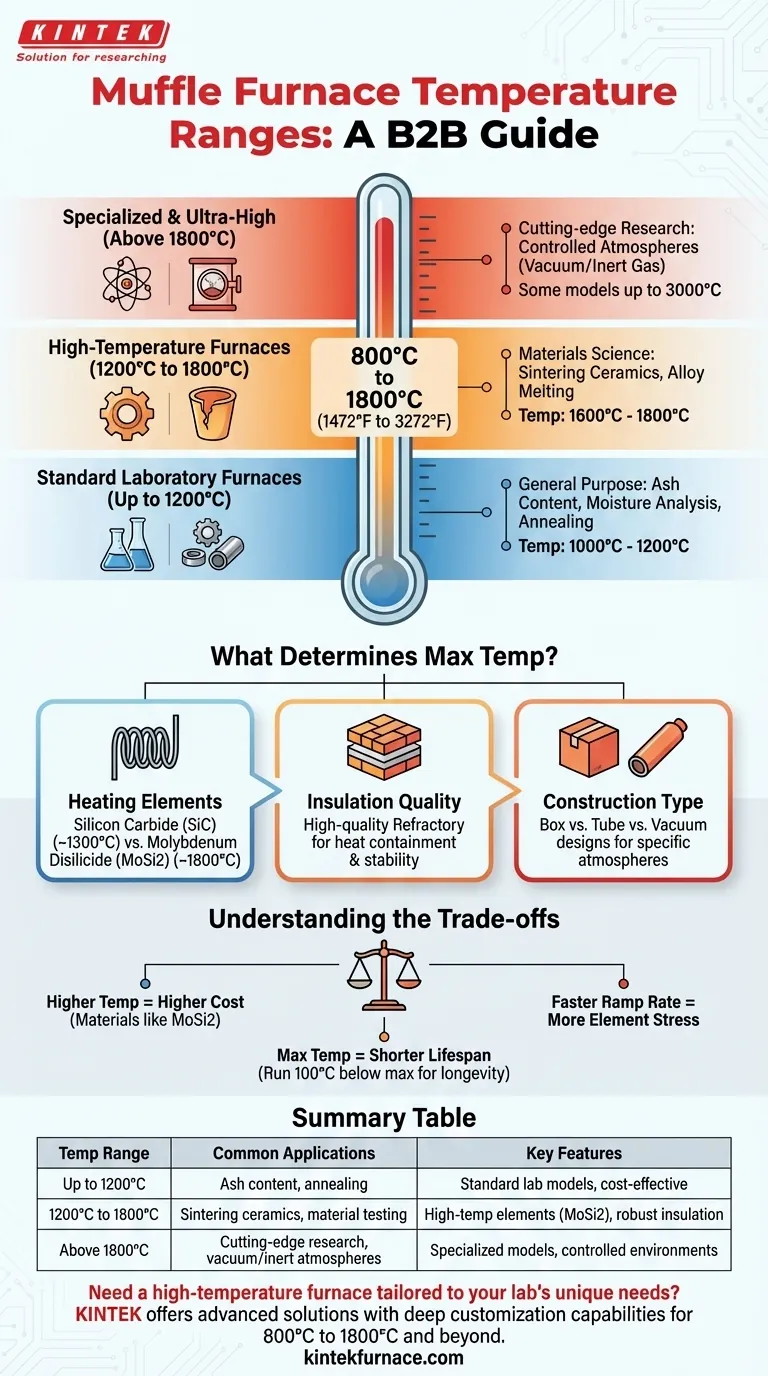

Em resumo, a temperatura de operação de um forno mufla tipicamente varia de 800°C a 1800°C (1472°F a 3272°F). No entanto, essa ampla faixa é segmentada por tipo de forno. Modelos de laboratório padrão geralmente operam até 1200°C, enquanto unidades especializadas de alta temperatura são necessárias para processos que exigem 1600°C a 1800°C.

A temperatura máxima de um forno mufla não é uma especificação única, mas uma característica definidora que separa o equipamento em níveis distintos. Escolher o forno certo significa combinar as necessidades de temperatura específicas da sua aplicação com o nível correto para garantir tanto o desempenho quanto a longevidade.

Compreendendo os Níveis de Temperaturas do Forno Mufla

A temperatura de operação é o fator mais crítico na classificação de um forno mufla. Cada nível é projetado com materiais diferentes e para propósitos distintos.

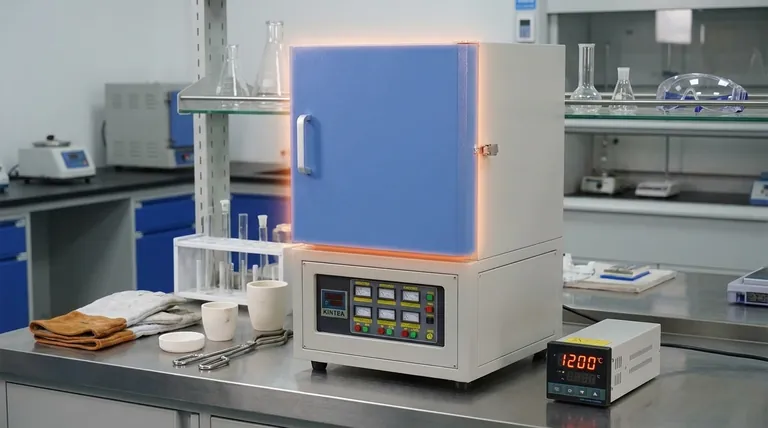

Fornos de Laboratório Padrão (Até 1200°C)

A maioria dos fornos mufla de uso geral se enquadra nesta categoria, com temperaturas máximas tipicamente entre 1000°C e 1200°C.

Estes são os cavalos de batalha para aplicações rotineiras como determinação de teor de cinzas, análise de umidade, tratamento térmico geral e recozimento de metais comuns.

Fornos de Alta Temperatura (1200°C a 1800°C)

Estes fornos são construídos para aplicações mais exigentes em ciência dos materiais, metalurgia e cerâmicas avançadas.

Atingir temperaturas de 1600°C a 1800°C é necessário para processos como sinterização de cerâmicas de alta pureza, fusão de certas ligas ou teste de materiais sob estresse térmico extremo.

Modelos Especializados e de Ultra-Alta Temperatura (Acima de 1800°C)

Um pequeno subconjunto de fornos pode exceder 1800°C, com alguns modelos altamente especializados atingindo até 3000°C.

Estes são tipicamente reservados para pesquisa de ponta, muitas vezes incorporando atmosferas controladas como vácuo ou gás inerte para prevenir a oxidação durante processos sensíveis de alta temperatura.

O Que Determina a Temperatura Máxima de um Forno?

A capacidade de temperatura de um forno não é arbitrária; é um resultado direto de sua engenharia e dos materiais usados em sua construção.

O Papel dos Elementos de Aquecimento

O elemento de aquecimento é o coração do forno e o principal determinante de sua faixa de temperatura.

Fornos que operam até ~1300°C frequentemente usam varetas de carboneto de silício (SiC). Para temperaturas acima disso, até ~1800°C, são necessários elementos de aquecimento mais robustos de dissiliceto de molibdênio (MoSi2).

A Importância do Isolamento

Um isolamento refratário de alta qualidade é crítico para conter o calor extremo. Quanto melhor o isolamento, mais eficientemente o forno pode atingir e manter sua temperatura alvo, melhorando a uniformidade e a estabilidade.

Construção Geral do Forno

O projeto físico também desempenha um papel. Um forno tipo caixa é um projeto de uso geral, enquanto um forno tubular permite atmosferas mais controladas. Fornos a vácuo são sistemas complexos projetados especificamente para trabalhos de alta temperatura em um ambiente não oxidante.

Compreendendo as Trocas

A seleção de um forno envolve mais do que apenas escolher o número mais alto. Você deve equilibrar desempenho, custo e longevidade.

Maior Temperatura vs. Maior Custo

Existe uma correlação direta entre a temperatura máxima e o preço. Os materiais necessários para operação em alta temperatura — como elementos de MoSi2 e isolamento de alumina de alta pureza — são significativamente mais caros.

Temperatura de Operação vs. Vida Útil do Equipamento

Operar um forno constantemente na sua temperatura máxima absoluta irá encurtar drasticamente a vida útil dos seus elementos de aquecimento e isolamento. Este é o erro mais comum e custoso que os usuários cometem.

Um forno operado consistentemente abaixo de sua máxima nominal durará significativamente mais e exigirá menos manutenção.

Tempo de Subida da Temperatura (Taxa de Rampa)

O "tempo de subida", ou a rapidez com que o forno atinge seu ponto de ajuste, é outra métrica chave de desempenho. Taxas de rampa mais rápidas podem melhorar a produtividade, mas podem impor estresse adicional aos elementos de aquecimento.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar sua seleção.

- Se o seu foco principal é trabalho geral de laboratório, como calcinação, secagem ou tratamento térmico básico: Um forno padrão com temperatura máxima de 1100°C a 1200°C é a escolha mais prática e econômica.

- Se o seu foco principal é ciência dos materiais, cerâmicas avançadas ou testes de ligas de alta temperatura: Você deve investir em um forno de alta temperatura capaz de atingir 1600°C a 1800°C.

- Se o seu foco principal é maximizar a vida útil e a confiabilidade do equipamento: Sempre escolha um forno com uma classificação de temperatura máxima pelo menos 100°C superior à sua temperatura de operação típica mais alta.

Compreender que a temperatura dita o projeto do forno permite que você selecione uma ferramenta que não seja apenas capaz, mas também confiável e econômica para suas necessidades específicas.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Características Principais |

|---|---|---|

| Até 1200°C | Teor de cinzas, análise de umidade, recozimento | Modelos de laboratório padrão, econômicos |

| 1200°C a 1800°C | Sinterização de cerâmicas, fusão de ligas, teste de materiais | Elementos de alta temperatura como MoSi2, isolamento robusto |

| Acima de 1800°C | Pesquisa de ponta, atmosferas de vácuo/inerte | Modelos especializados, ambientes controlados |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos desempenho preciso para aplicações de 800°C a 1800°C e além. Entre em contato conosco hoje para aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente