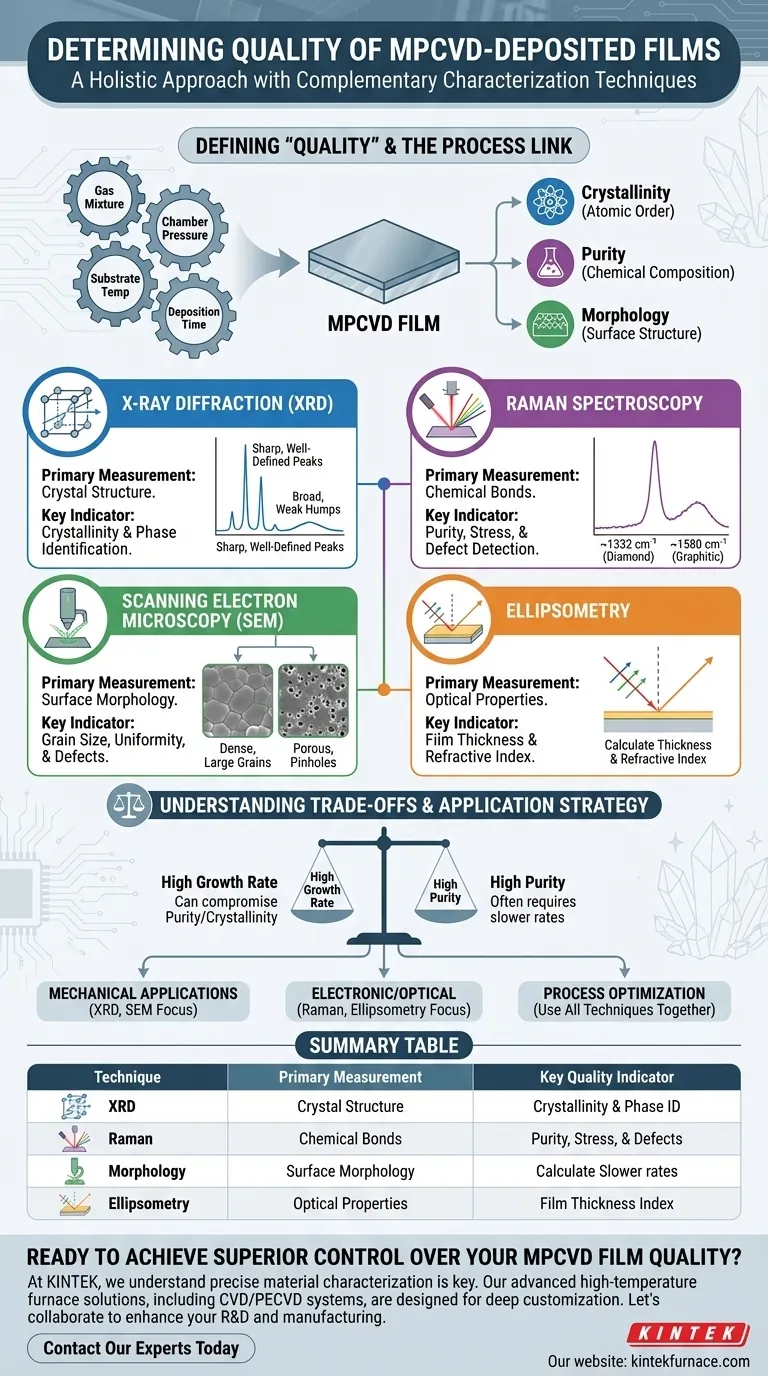

Para determinar com precisão a qualidade de filmes de Deposição Química a Vapor Aprimorada por Plasma de Micro-ondas (MPCVD), é necessário um conjunto de técnicas de caracterização complementares. Os métodos mais comuns são difração de raios-X (XRD) para análise da estrutura cristalina, espectroscopia Raman para pureza química, microscopia eletrônica de varredura (SEM) para morfologia da superfície e elipsometria para espessura e constantes ópticas. Nenhuma técnica isolada é suficiente; elas são usadas em conjunto para construir uma compreensão abrangente das propriedades do filme.

A verdadeira qualidade do filme não é uma métrica única, mas uma avaliação multidimensional. A chave é selecionar uma combinação de técnicas que forneça uma imagem completa da integridade estrutural, pureza química e uniformidade da superfície do filme, ligando diretamente essas propriedades ao próprio processo de deposição.

Definindo "Qualidade" em Filmes MPCVD

O processo MPCVD envolve o uso de energia de micro-ondas para criar um plasma a partir de gases precursores, que então se decompõem e depositam um filme sólido em um substrato. A qualidade final é um resultado direto de quão bem esse processo é controlado.

O que "Qualidade" Realmente Significa

Um filme de "alta qualidade" é aquele que atende aos requisitos específicos para sua aplicação pretendida. Isso vai muito além de ser simplesmente uma camada uniforme.

Os principais indicadores de qualidade incluem cristalinidade (quão ordenados estão os átomos), pureza (a ausência de fases químicas indesejadas ou contaminantes) e morfologia (a estrutura física da superfície e dos grãos do filme).

A Ligação com os Parâmetros de Deposição

A qualidade do filme final é ditada pelo controle preciso dos parâmetros de deposição. A mistura de gases, a pressão da câmara, a temperatura do substrato e o tempo de deposição interagem para determinar as características finais do filme.

Compreender como medir as propriedades do filme é o primeiro passo para otimizar esses parâmetros e alcançar o resultado desejado.

Técnicas de Caracterização Essenciais Explicadas

Cada técnica fornece uma peça diferente do quebra-cabeça. Usá-las em conjunto permite correlacionar as entradas do processo com as saídas do material.

Difração de Raios-X (XRD): Avaliando a Cristalinidade

XRD é a ferramenta definitiva para analisar a estrutura cristalográfica de um material. Funciona bombardeando o filme com raios-X e medindo os ângulos nos quais eles difratam dos planos atômicos.

Um filme com alta cristalinidade, o que significa que seus átomos estão arranjados em uma rede altamente ordenada, produzirá picos nítidos e bem definidos em um scan de XRD. Por outro lado, um filme mal ordenado ou amorfo produzirá protuberâncias amplas e fracas.

Espectroscopia Raman: Avaliando Pureza e Tensão

A espectroscopia Raman analisa os modos vibracionais das moléculas, fornecendo uma impressão digital das ligações químicas dentro do material. Isso a torna excepcionalmente poderosa para identificar fases químicas e impurezas.

Por exemplo, ao analisar um filme de diamante, um pico nítido em ~1332 cm⁻¹ indica a presença de diamante de alta qualidade (carbono com ligação sp³). O surgimento de outros picos, como a banda G em torno de 1580 cm⁻¹, revela a presença de carbono grafítico ou amorfo indesejável (com ligação sp²).

Microscopia Eletrônica de Varredura (SEM): Visualizando a Morfologia

A SEM fornece uma imagem direta e de alta magnificação da superfície do filme. É usada para avaliar o tamanho do grão, a rugosidade da superfície, a uniformidade e a presença de defeitos físicos como rachaduras ou furos.

Enquanto XRD e Raman analisam o filme em nível atômico, a SEM mostra o resultado macroscópico. Um bom filme para um revestimento mecânico pode ter grãos cristalinos grandes e densamente compactados, que são claramente visíveis em uma imagem SEM.

Elipsometria: Medindo Espessura e Propriedades Ópticas

A elipsometria é uma técnica óptica não destrutiva que mede a mudança na polarização da luz à medida que ela reflete da superfície do filme.

A partir desses dados, pode-se calcular precisamente a espessura do filme e seu índice de refração. Para qualquer aplicação onde a transmissão ou reflexão da luz é importante (por exemplo, lentes, sensores ou componentes eletrônicos), esses dados são inegociáveis.

Compreendendo as Compensações

Otimizar para uma métrica de qualidade pode frequentemente comprometer outra. Reconhecer essas compensações é crucial para o desenvolvimento prático do processo.

O Dilema Pureza vs. Taxa de Crescimento

Um desafio comum é equilibrar a velocidade de deposição com a pureza do filme. Forçar uma taxa de crescimento mais rápida alterando a mistura de gases ou aumentando a potência pode frequentemente introduzir mais defeitos ou fases amorfas na estrutura cristalina.

Essa compensação seria visível como uma alta taxa de crescimento medida por corte transversal de SEM, mas com picos de baixa qualidade mostrados na análise Raman ou XRD.

Interpretando Dados Conflitantes

É comum que uma técnica produza resultados positivos enquanto outra não. Por exemplo, a SEM pode mostrar uma superfície lindamente lisa, mas a espectroscopia Raman pode revelar impurezas químicas significativas.

Isso não é uma contradição. É uma informação crítica, indicando que, embora o filme tenha boa morfologia superficial, sua pureza química pode torná-lo inadequado para aplicações sensíveis à contaminação, como eletrônicos de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de caracterização que você emprega deve ser guiada pela aplicação pretendida do filme.

- Se o seu foco principal é a integridade estrutural para aplicações mecânicas: Priorize XRD para confirmar alta cristalinidade e SEM para verificar uma morfologia densa e livre de defeitos.

- Se o seu foco principal é o desempenho eletrônico ou óptico: A espectroscopia Raman é essencial para verificar a pureza e baixa tensão, enquanto a elipsometria é crítica para confirmar a espessura e o índice de refração corretos.

- Se você está otimizando o processo de deposição em si: Use uma combinação de todas as técnicas para construir uma relação completa processo-propriedade, correlacionando mudanças na pressão ou mistura de gases com os resultados de SEM, XRD e Raman.

Em última análise, uma abordagem holística à caracterização é a única maneira de realmente entender e controlar a qualidade dos seus filmes depositados por MPCVD.

Tabela Resumo:

| Técnica | Medição Primária | Indicador Chave de Qualidade |

|---|---|---|

| Difração de Raios-X (XRD) | Estrutura Cristalina | Cristalinidade e Identificação de Fase |

| Espectroscopia Raman | Ligações Químicas | Pureza, Tensão e Detecção de Defeitos |

| Microscopia Eletrônica de Varredura (SEM) | Morfologia da Superfície | Tamanho do Grão, Uniformidade e Defeitos |

| Elipsometria | Propriedades Ópticas | Espessura do Filme e Índice de Refração |

Pronto para alcançar um controle superior sobre a qualidade do seu filme MPCVD?

Na KINTEK, entendemos que a caracterização precisa de materiais é a chave para otimizar seu processo de deposição. Nossa expertise em soluções avançadas de fornos de alta temperatura, incluindo nossos sistemas especializados CVD/PECVD, é complementada por profundas capacidades de personalização. Podemos ajudá-lo a projetar e construir o ambiente de reator ideal para produzir filmes com a cristalinidade, pureza e morfologia exatas que sua aplicação exige.

Vamos colaborar para aprimorar seus resultados de P&D e fabricação. Entre em contato com nossos especialistas hoje para discutir seus desafios e objetivos específicos de MPCVD.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade