Ao avaliar um forno mufla, os elementos de aquecimento são o motor de todo o processo. Uma avaliação adequada exige que você olhe além do preço de etiqueta ou do tamanho da câmara do forno. Você deve avaliar o tipo e a qualidade do elemento para garantir aquecimento uniforme, verificar sua classificação máxima de temperatura para evitar danos e entender sua taxa de aquecimento suportada para determinar a eficiência do processo.

Um elemento de aquecimento não pode ser julgado isoladamente. Seu verdadeiro valor é revelado pela forma como ele se integra ao sistema de controle do forno, aos recursos de segurança e aos procedimentos operacionais para fornecer um desempenho consistente, confiável e seguro para sua aplicação específica.

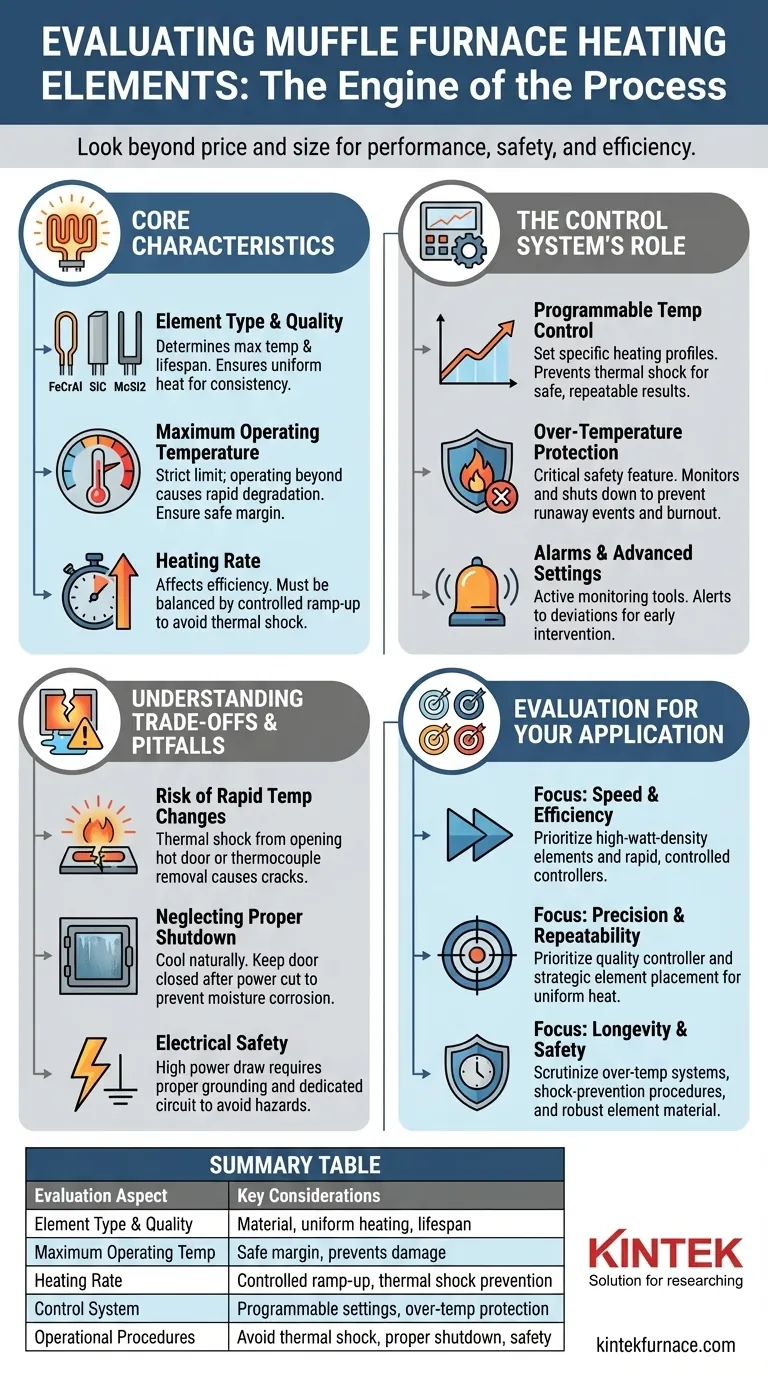

Características Essenciais do Elemento de Aquecimento

As propriedades físicas e materiais dos elementos de aquecimento são a base do desempenho do forno. Estas ditam sua faixa de temperatura, velocidade e adequação para diferentes tarefas.

Tipo e Qualidade do Elemento

O material do elemento de aquecimento determina diretamente sua temperatura máxima de operação e vida útil. Materiais comuns incluem ligas de ferro-cromo-alumínio (FeCrAl) para uso de propósito geral e carbeto de silício (SiC) ou dissiliceto de molibdênio (MoSi2) para aplicações de temperatura mais alta.

Elementos de alta qualidade, combinados com posicionamento estratégico dentro da câmara, são essenciais para alcançar um aquecimento consistente e uniforme, o que é fundamental para resultados repetíveis.

Temperatura Máxima de Operação

Cada elemento de aquecimento possui um limite máximo de temperatura estrito. Operar o forno além deste ponto causará degradação rápida e falha prematura dos elementos, potencialmente danificando todo o forno.

Sempre garanta que a temperatura nominal máxima do forno forneça uma margem de segurança acima da temperatura de trabalho necessária.

Taxa de Aquecimento

A taxa de aquecimento determina a rapidez com que o forno pode atingir sua temperatura alvo. Este é um fator chave para a eficiência do processo e vazão.

A capacidade de um forno atingir uma taxa de aquecimento rápida depende da potência e do design de seus elementos, mas isso deve ser equilibrado por um sistema de controle que possa gerenciar o aumento de temperatura gradualmente para evitar choque térmico.

O Papel do Sistema de Controle na Saúde do Elemento

Um elemento de aquecimento potente é ineficaz sem um sistema de controle preciso. O controlador atua como o cérebro, protegendo os elementos e garantindo uma execução precisa do processo.

Controle de Temperatura Programável

Fornos modernos usam controladores programáveis para gerenciar o processo de aquecimento. Este software permite definir perfis de aquecimento específicos, incluindo aumentos graduais de voltagem, para elevar a temperatura suavemente.

Essa rampa controlada evita o choque térmico, uma das principais causas de danos aos elementos, e garante que o processo seja seguro e repetível.

Proteção Contra Sobretemperatura

Um recurso de segurança crítico é a capacidade do forno de monitorar sua própria temperatura e desligar se ocorrer um problema. Isso evita que uma falha do sistema de controle cause um evento de fuga térmica.

Esta proteção automática é sua principal defesa contra a queima acidental dos elementos e danos catastróficos ao forno.

Alarmes e Configurações Avançadas

Controladores sofisticados oferecem alarmes, temporizadores e outras opções programáveis. Esses recursos não são apenas para conveniência; são ferramentas de monitoramento ativo que podem alertá-lo sobre desvios do programa definido, permitindo intervenção antes que um pequeno problema se torne uma grande falha.

Entendendo as Compensações e Armadilhas Comuns

A operação correta é tão importante quanto a qualidade dos componentes. Muitas falhas de elementos de aquecimento são causadas por erro do usuário ou um mal-entendido das limitações do forno.

O Risco de Mudanças Rápidas de Temperatura

Os elementos de aquecimento são frágeis, especialmente em altas temperaturas. Submetê-los a choque térmico abrindo a porta para resfriar a câmara rapidamente ou removendo um termopar quente pode fazer com que rachem ou quebrem.

Siga sempre os programas de aquecimento e resfriamento recomendados pelo fabricante, permitindo que o forno esfrie naturalmente.

Negligenciar os Procedimentos de Desligamento Adequados

Após a conclusão de um processo, a energia do forno deve ser cortada e a porta deve permanecer fechada até que esfrie significativamente. Isso protege a câmara do forno e os elementos da umidade ambiente, que pode causar corrosão e degradação ao longo do tempo.

Segurança Elétrica e Aterramento

Os elementos de aquecimento consomem uma quantidade significativa de energia. O forno deve ser devidamente aterrado para evitar riscos de choque elétrico.

É crucial usar um circuito elétrico dedicado com um controlador ou portão apropriado para evitar sobrecarregar o sistema.

Fazendo a Avaliação Correta para Sua Aplicação

Sua avaliação dos elementos de aquecimento deve estar diretamente ligada ao objetivo principal do seu trabalho.

- Se seu foco principal for velocidade e eficiência do processo: Priorize fornos com elementos de alta densidade de potência e um controlador sofisticado que permita taxas de aquecimento rápidas, mas controladas.

- Se seu foco principal for precisão e repetibilidade: Concentre-se na qualidade do controlador de temperatura e no posicionamento estratégico dos elementos para garantir a máxima uniformidade térmica em toda a câmara.

- Se seu foco principal for longevidade e segurança: Analise os sistemas de proteção contra sobretemperatura, os procedimentos operacionais recomendados para evitar choque térmico e a robustez do material do próprio elemento.

Ao ver os elementos de aquecimento como parte de um sistema integrado, você pode tomar uma decisão mais informada que garante resultados confiáveis por muitos anos.

Tabela Resumo:

| Aspecto da Avaliação | Considerações Chave |

|---|---|

| Tipo e Qualidade do Elemento | Material (ex: FeCrAl, SiC, MoSi2), aquecimento uniforme, vida útil |

| Temperatura Máxima de Operação | Margem de segurança acima da temperatura de trabalho, previne danos |

| Taxa de Aquecimento | Rampa controlada, eficiência, prevenção de choque térmico |

| Integração do Sistema de Controle | Configurações programáveis, proteção contra sobretemperatura, alarmes |

| Procedimentos Operacionais | Evitar choque térmico, desligamento adequado, segurança elétrica |

Precisa de uma solução de forno de alta temperatura confiável e adaptada às necessidades do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para seus requisitos experimentais únicos, aumentando a eficiência e a segurança. Contate-nos hoje para discutir como podemos apoiar sua aplicação com equipamentos duráveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica