Imediatamente após desembalar o seu forno mufla, você deve realizar uma inspeção visual minuciosa. Verifique se o corpo do forno está fisicamente intacto, sem amassados ou rachaduras, e confirme se todos os acessórios especificados — como o manual do usuário, cabos de alimentação e quaisquer pinças incluídas — estão presentes e sem danos. Esta verificação inicial é a sua primeira linha de defesa contra danos de transporte e garante que você tem tudo o que é necessário para uma configuração adequada.

Seu objetivo principal vai além de uma simples verificação de inventário. O sucesso da instalação de um forno mufla depende de três áreas principais: verificar a integridade física e elétrica da unidade, escolher um local seguro e estável e compreender os princípios operacionais críticos para evitar falhas prematuras.

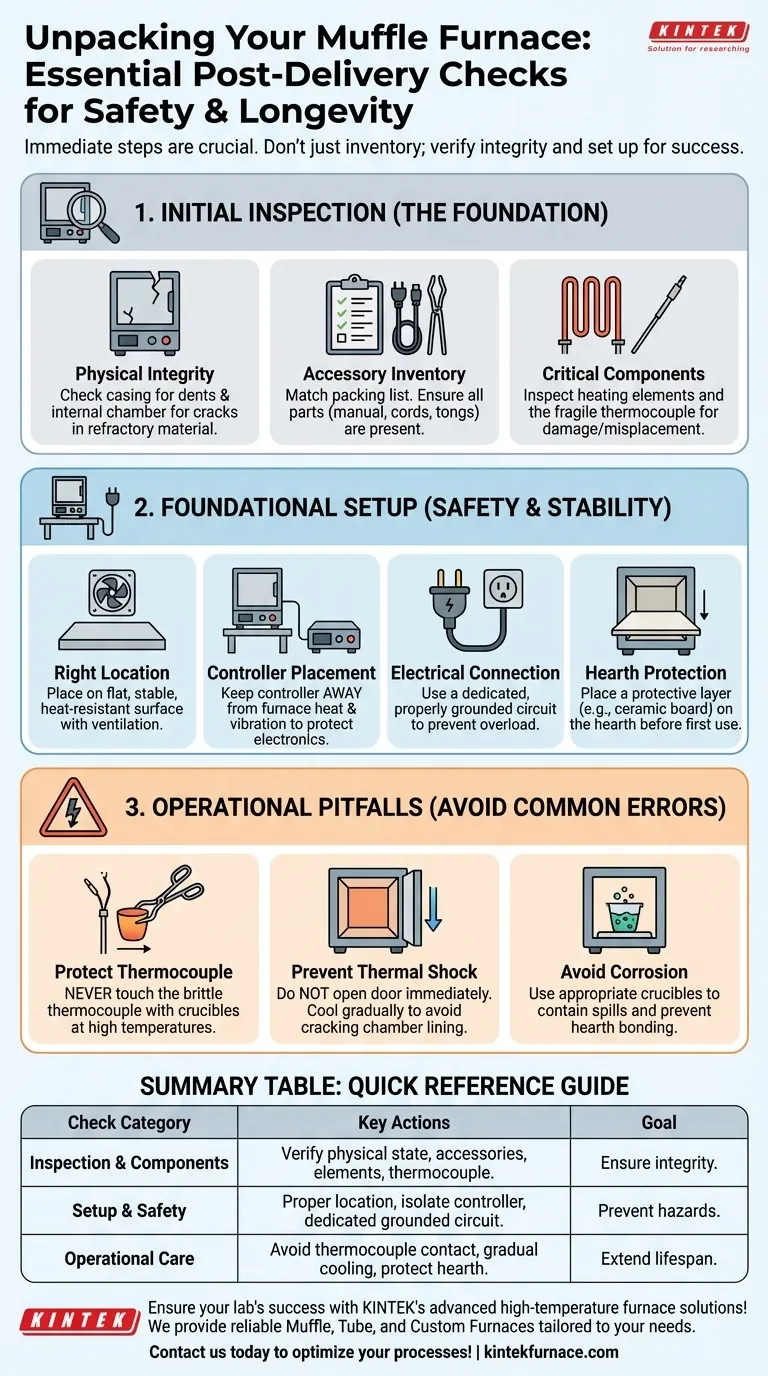

Inspeção Inicial: As Verificações Fundamentais

Antes de ligar qualquer coisa na tomada, uma inspeção detalhada é inegociável. Este processo garante que a unidade é segura para operar e funciona como esperado desde o primeiro dia.

Verificando a Integridade Física

A jornada da fábrica para o seu laboratório pode ser difícil. Procure por quaisquer sinais de danos, prestando muita atenção ao revestimento externo em busca de amassados e à câmara interna em busca de rachaduras no material refratário. Uma câmara comprometida pode levar a um desempenho ruim e a riscos de segurança.

Um Inventário Completo de Acessórios

Cruze o conteúdo da embalagem com a lista de embalagem no manual do usuário. Certifique-se de que o cabo de alimentação correto, o controlador, as pinças para cadinhos e quaisquer outros acessórios prometidos estejam incluídos. Componentes ausentes podem atrasar sua configuração e podem indicar uma unidade incompleta ou previamente devolvida.

Inspecionando Componentes Críticos

Examine cuidadosamente as principais partes internas. Certifique-se de que os elementos de aquecimento estejam firmemente no lugar e não apresentem sinais de quebra. O mais importante é inspecionar o termopar — o sensor fino semelhante a uma haste que se estende para dentro da câmara. Ele é extremamente frágil e crucial para um controle preciso da temperatura.

Configuração Fundamental para Segurança e Longevidade

Onde e como você posiciona seu forno é tão importante quanto sua condição interna. Uma configuração inadequada pode danificar o equipamento e criar um risco de segurança significativo.

Escolhendo o Local Correto

O forno deve ser colocado em uma superfície plana, estável e resistente ao calor ou em uma prateleira dedicada. Certifique-se de haver folga adequada ao redor da unidade para ventilação.

Crucialmente, o controlador deve ser posicionado longe do corpo do forno. O calor excessivo e a vibração do forno podem danificar a eletrônica sensível do controlador, levando a leituras de temperatura imprecisas e falha eventual.

Garantindo a Conexão Elétrica Adequada

A segurança começa com uma configuração elétrica adequada. O forno deve ser conectado a uma tomada devidamente aterrada para evitar o risco de choque elétrico.

É altamente recomendável usar um circuito dedicado para o forno. Isso evita sobrecarregar o sistema elétrico do seu laboratório e garante um fornecimento de energia estável, essencial para um aquecimento consistente.

Protegendo o Forno de Base

Antes do primeiro uso, coloque uma camada protetora como um painel de fibra cerâmica ou amianto no chão da câmara do forno. Isso protege a base contra derramamentos acidentais, respingos de amostras e corrosão química, estendendo dramaticamente a vida útil do forno.

Compreendendo Armadilhas Operacionais Críticas

Muitos fornos mufla são danificados não por defeitos, mas por erros comuns e evitáveis do usuário. Compreender essas armadilhas desde o início é essencial para proteger seu investimento.

Protegendo o Termopar a Todo Custo

O termopar é o centro nervoso do forno. Ao colocar ou remover cadinhos, nunca permita que eles toquem no termopar. Ele é extremamente quebradiço em altas temperaturas e pode quebrar facilmente, inutilizando o forno até que seja substituído.

Prevenindo o Choque Térmico Catastrófico

Os materiais refratários dentro do forno são suscetíveis a rachaduras devido a mudanças rápidas de temperatura. Após a conclusão de um ciclo de aquecimento, não abra a porta imediatamente.

Em vez disso, desligue a energia e abra a porta apenas um pouco. Isso permite que o forno esfrie gradualmente, prevenindo o choque térmico que pode fraturar o revestimento da câmara. Só abra a porta completamente e remova os itens com pinças quando a temperatura tiver caído significativamente.

Evitando Corrosão e Contaminação da Base

Sempre coloque as amostras em cadinhos ou pratos apropriados para altas temperaturas. Amostras mal contidas podem respingar ou derreter, levando à corrosão e adesão à base do forno. Esse dano é frequentemente irreversível e requer limpeza imediata para evitar maior degradação.

Fazendo a Escolha Certa para a Sua Primeira Execução

Sua configuração inicial e primeiro uso devem ser guiados pelos seus objetivos principais.

- Se o seu foco principal for segurança: Verifique novamente se o forno está devidamente aterrado em um circuito dedicado e colocado em uma superfície estável e à prova de fogo.

- Se o seu foco principal for a longevidade do equipamento: Priorize proteger a base com um painel cerâmico e internalize as regras para resfriamento gradual para evitar choque térmico.

- Se o seu foco principal for resultados precisos: Garanta que o controlador esteja isolado do calor e da vibração do forno e que o termopar esteja seguro e intocado durante a operação.

Configurar corretamente seu forno mufla desde o início estabelece uma base para operação segura, confiável e duradoura.

Tabela de Resumo:

| Categoria de Verificação | Ações Chave |

|---|---|

| Integridade Física | Inspecione em busca de amassados, rachaduras na carcaça e câmara. |

| Inventário de Acessórios | Verifique se o manual do usuário, cabos de alimentação e pinças estão presentes e sem danos. |

| Componentes Críticos | Verifique se os elementos de aquecimento e o termopar não estão danificados ou fora do lugar. |

| Configuração do Local | Coloque em superfície plana, estável e resistente ao calor com folga para ventilação. |

| Segurança Elétrica | Conecte a uma tomada aterrada e a um circuito dedicado. |

| Precauções Operacionais | Evite o contato com o termopar, previna o choque térmico e proteja a base contra derramamentos. |

Garanta o sucesso do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como Fornos Mufla, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende com precisão às suas necessidades experimentais exclusivas para maior segurança, precisão e durabilidade. Contate-nos hoje para discutir como podemos apoiar sua configuração e otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico