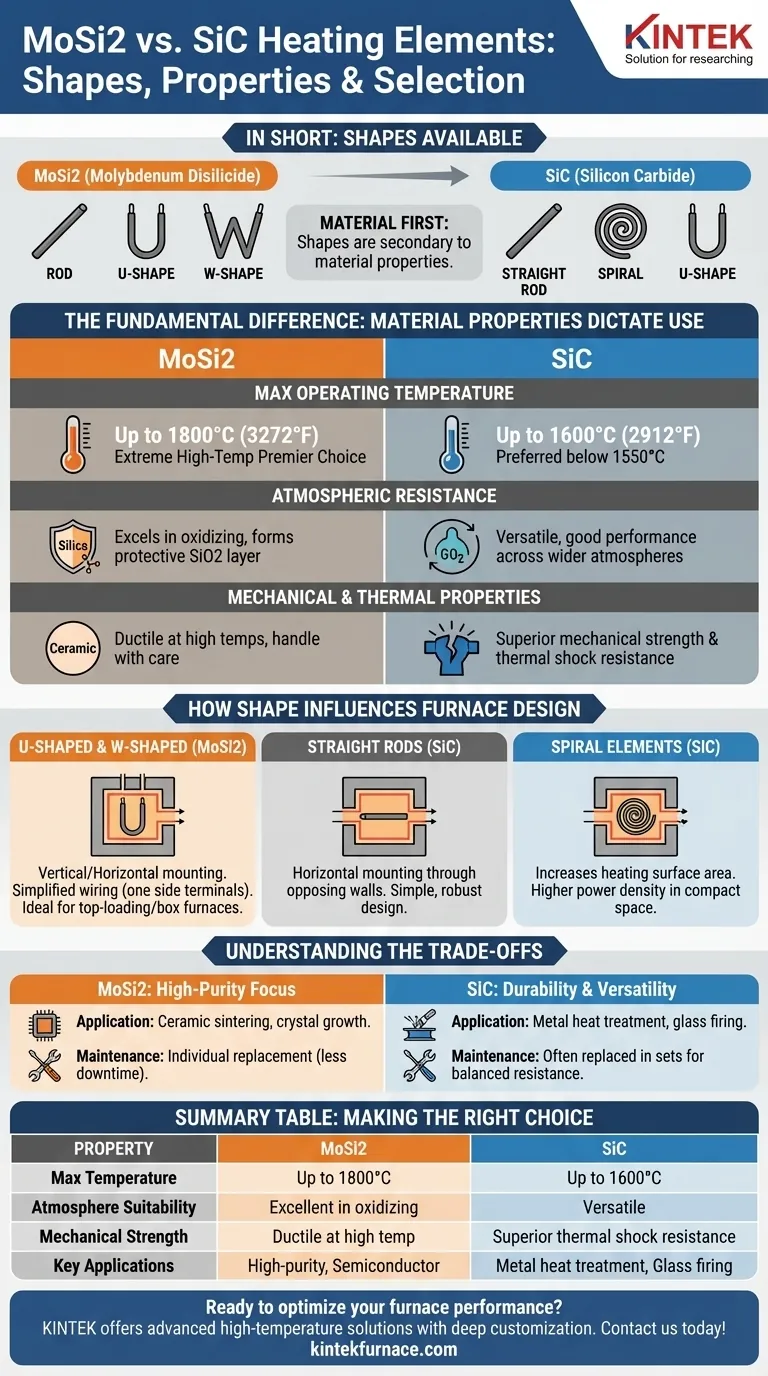

Em resumo, tanto os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) quanto os de Carbeto de Silício (SiC) vêm em uma variedade de formatos padrão e personalizados, projetados para se adequar a configurações específicas de forno. O MoSi2 está comumente disponível nas formas de haste, formato em U e formato em W. Os elementos de SiC são tipicamente produzidos como hastes retas, elementos em espiral e formatos em U, com formas personalizadas complexas também disponíveis.

A escolha do formato é secundária à decisão mais crítica de selecionar o material correto. As propriedades fundamentais do MoSi2 e do SiC — sua temperatura máxima, compatibilidade atmosférica e resistência mecânica — ditarão qual material é adequado para sua aplicação, o que, por sua vez, restringe sua escolha de formatos disponíveis.

A Diferença Fundamental: Propriedades do Material Ditando o Uso

Antes de considerar a geometria de um elemento de aquecimento, você deve primeiro adequar o material aos requisitos do seu processo. As propriedades físicas e químicas do MoSi2 e do SiC são distintamente diferentes e governam seu uso em fornos industriais e de laboratório.

Temperatura Máxima de Operação

O diferenciador mais significativo é a faixa de temperatura. Os elementos de MoSi2 são a principal escolha para aplicações de altíssima temperatura, capazes de operar de forma confiável até 1800°C (3272°F).

Os elementos de SiC têm uma temperatura máxima de operação mais baixa, tipicamente limitada em torno de 1600°C (2912°F). Eles são frequentemente preferidos para processos que operam consistentemente abaixo de 1550°C.

Resistência Atmosférica

O MoSi2 se destaca em atmosferas oxidantes. Em altas temperaturas, ele forma uma camada protetora e autocurativa de sílica pura (SiO2) em sua superfície, o que impede maior oxidação e prolonga sua vida útil.

O SiC é mais versátil e demonstra bom desempenho em uma gama mais ampla de atmosferas, incluindo aquelas que não são puramente oxidantes. Sua robustez o torna uma escolha confiável em ambientes de processo mais variados.

Propriedades Mecânicas e Térmicas

O SiC oferece resistência mecânica superior e maior resistência ao choque térmico. Isso o torna um elemento fisicamente mais durável, especialmente durante ciclos rápidos de aquecimento e resfriamento.

O MoSi2 é mais dúctil em altas temperaturas em comparação com o SiC, mas ainda é um material cerâmico que deve ser manuseado com cuidado. Sua principal força reside em sua estabilidade excepcional e resistência à degradação nas temperaturas de pico.

Como o Formato Influencia o Design do Forno

Depois de selecionar o material apropriado, o formato do elemento torna-se um fator crítico no projeto do forno, influenciando a distribuição de calor, as conexões elétricas e a facilidade de manutenção.

Formatos Comuns e Seu Propósito

Os elementos em formato de U e em formato de W, comuns para MoSi2, são projetados para montagem vertical ou horizontal. Sua principal vantagem é que ambos os terminais elétricos estão de um lado, simplificando a construção e a fiação do forno, especialmente para fornos de carregamento superior ou caixas.

As hastes retas, um padrão para SiC, são simples, robustas e tipicamente montadas horizontalmente através de paredes opostas do forno. Este é um projeto direto para muitos tipos comuns de forno.

Os elementos em espiral, vistos principalmente com SiC, são projetados para aumentar a área de superfície de aquecimento dentro de um volume compacto. Isso permite maior densidade de potência e transferência de calor mais eficiente em projetos com restrição de espaço.

Personalização e Dimensões

Elementos de aquecimento não são componentes de tamanho único. Eles são especificados com dimensões precisas para garantir o ajuste e o desempenho corretos, incluindo:

- Zona de Aquecimento (D1/Le): O diâmetro e o comprimento da seção de aquecimento ativa.

- Zona de Resfriamento (D2/Lu): O diâmetro e o comprimento das extremidades dos terminais, que operam em temperatura mais baixa.

- Distância Central (A): O espaçamento entre as pernas de um elemento em formato de U ou W.

Essas dimensões podem ser personalizadas para atender aos requisitos exatos da câmara do seu forno.

Compreendendo os Compromissos

A escolha de um elemento de aquecimento envolve equilibrar desempenho, custo e restrições operacionais. Pesar objetivamente esses fatores é fundamental para o sucesso a longo prazo.

Aplicação e Custo

O MoSi2 é o padrão para processos de alta pureza e alta temperatura, como sinterização de cerâmica, crescimento de cristais e fabricação de semicondutores. Seu custo é justificado por suas capacidades de temperatura exclusivas.

O SiC é um material de trabalho usado em uma vasta gama de aplicações, incluindo tratamento térmico de metais, queima de vidro e produção de eletrônicos, onde sua durabilidade e versatilidade oferecem excelente valor.

Manutenção e Vida Útil

Uma diferença operacional significativa está na manutenção. Os elementos de MoSi2 podem ser substituídos individualmente se um falhar, minimizando o tempo de inatividade e o custo de substituição.

Em muitos projetos, os elementos de SiC podem precisar ser substituídos em conjuntos para manter a resistência elétrica equilibrada dentro do forno. Entender como operar os elementos dentro de seus limites especificados é fundamental para estender a vida útil de ambos os tipos.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o elemento correto, comece com a temperatura e a atmosfera do seu processo e, em seguida, considere o layout físico do seu forno.

- Se o seu foco principal for operação em temperatura extremamente alta (acima de 1600°C) em atmosfera oxidante: MoSi2 é a escolha definitiva e muitas vezes a única.

- Se o seu foco principal for versatilidade operacional e resistência ao choque térmico abaixo de 1600°C: SiC oferece durabilidade mecânica superior e é adequado para uma gama mais ampla de condições atmosféricas.

- Se o seu foco principal for simplificar a fiação do forno e permitir a substituição individual do elemento: Elementos MoSi2 em formato de U ou W oferecem uma vantagem distinta na capacidade de manutenção.

Em última análise, selecionar o elemento de aquecimento correto é alinhar as forças inerentes do material com as demandas precisas do seu processo térmico.

Tabela Resumo:

| Propriedade | Elementos de Aquecimento MoSi2 | Elementos de Aquecimento SiC |

|---|---|---|

| Temperatura Máx. | Até 1800°C | Até 1600°C |

| Formatos Comuns | Haste, formato em U, formato em W | Haste reta, Espiral, formato em U |

| Adequação Atmosférica | Excelente em oxidante | Versátil em várias atmosferas |

| Resistência Mecânica | Dúctil em altas temperaturas | Resistência superior ao choque térmico |

| Aplicações Principais | Processos de alta pureza, semicondutor | Tratamento térmico de metais, queima de vidro |

Pronto para otimizar o desempenho do seu forno? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Se você está trabalhando com elementos MoSi2 ou SiC, podemos ajudá-lo a selecionar o formato e o material perfeitos para máxima eficiência e durabilidade. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode elevar seus processos de laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil