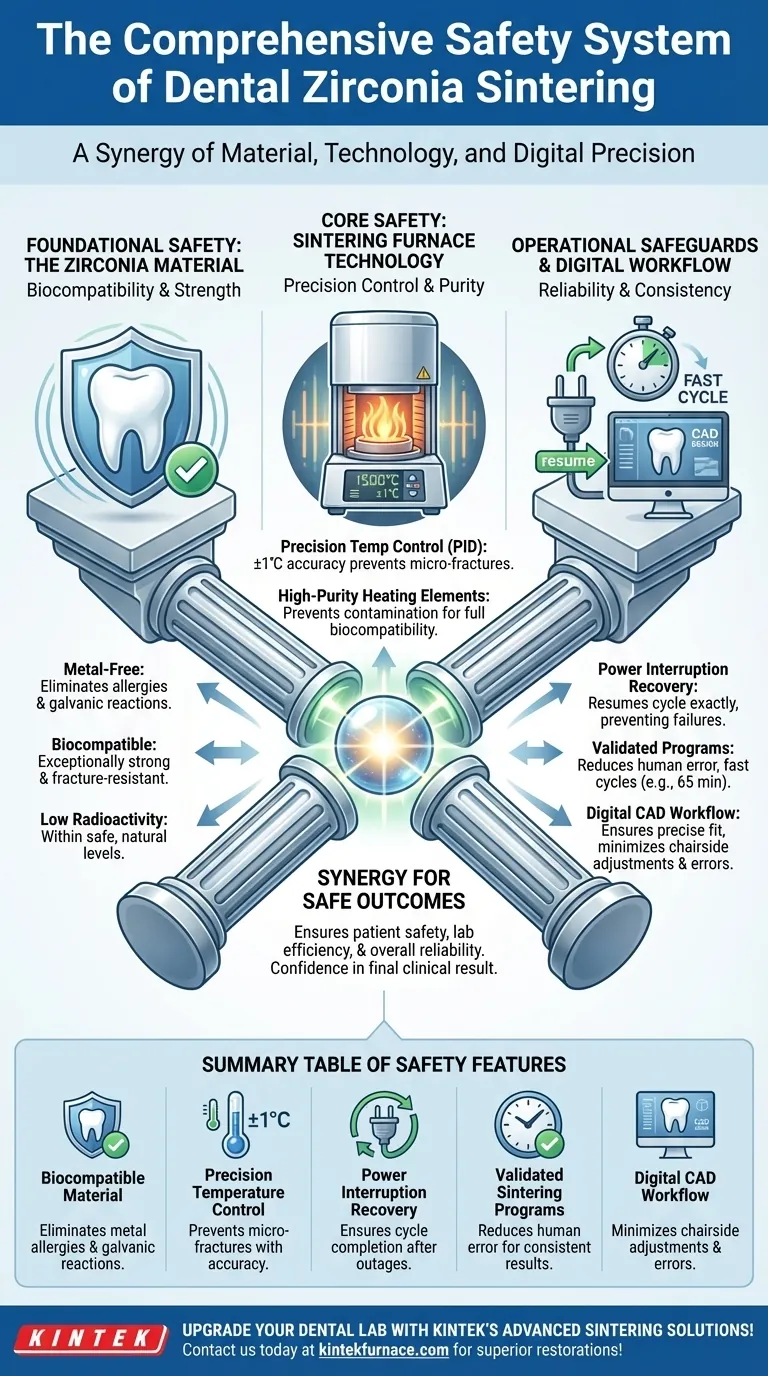

Em sua essência, a segurança da sinterização de zircônia odontológica não é uma característica única, mas sim um sistema abrangente. Ele combina a biocompatibilidade inerente do material com tecnologia de forno altamente controlada e um fluxo de trabalho digital preciso para garantir a segurança tanto do operador do laboratório quanto do paciente final.

A segurança de uma restauração de zircônia é garantida por uma cadeia de confiança: o material livre de metal e biocompatível em si, a capacidade do forno de controlar a temperatura com precisão quase perfeita e o processo de design digital que garante um ajuste impecável.

Segurança Fundamental: O Material de Zircônia

Mesmo antes de o processo de sinterização começar, a escolha da zircônia estabelece um alto padrão de segurança para o paciente.

Biocompatibilidade e Prevenção de Alergias

A zircônia é uma cerâmica, o que significa que é totalmente livre de metal. Essa característica elimina o risco de alergias a metais, reações galvânicas (correntes elétricas entre diferentes metais na boca) e o gosto metálico associado a alguns tipos de restauração mais antigos.

Resistência Inerente e Baixa Radioatividade

A zircônia é excepcionalmente forte e resistente à fratura, o que contribui para a segurança e durabilidade a longo prazo da restauração. Além disso, a zircônia de grau odontológico foi rigorosamente testada e confirmada como tendo níveis extremamente baixos de radioatividade, bem dentro dos níveis seguros e naturalmente presentes no corpo humano.

Características Essenciais de Segurança do Forno de Sinterização

O forno de sinterização é onde a zircônia no "estado verde" é transformada em sua forma final e densa. Os recursos do equipamento são cruciais para garantir um resultado seguro e previsível.

Controle Preciso de Temperatura

Fornos de sinterização modernos utilizam sistemas de controle PID (Proporcional-Integral-Derivativo) avançados para regular a temperatura com uma precisão de ±1℃. Este controle preciso é um recurso de segurança crucial, pois garante aquecimento e resfriamento uniformes, prevenindo as tensões internas que podem levar a microfraturas e a uma restauração final comprometida.

Elementos de Aquecimento de Alta Pureza

Os melhores fornos utilizam elementos de aquecimento de alta pureza, como varetas de silício molibdênio para uso odontológico. Isso impede que poluentes ou contaminantes sejam liberados na câmara de aquecimento, garantindo que a restauração final de zircônia permaneça livre de contaminação e totalmente biocompatível.

Isolamento Ambientalmente Seguro

Os fornos são construídos com materiais de isolamento térmico verdes e de alta pureza. Isso não só melhora a eficiência do aquecimento, mas também garante um ambiente operacional seguro para o técnico de laboratório, sem a liberação de fibras ou partículas nocivas durante a operação.

Salvaguardas Operacionais para Confiabilidade e Consistência

Além da tecnologia central de aquecimento, os fornos modernos incluem recursos projetados para proteger a integridade do processo, o que afeta diretamente a segurança e a qualidade do produto final.

Recuperação de Interrupção de Energia

Uma salvaguarda operacional crítica é a função de recuperação de interrupção de energia. A memória do forno permite que ele retome o ciclo de sinterização exatamente de onde parou após uma queda de energia. Isso evita um lote falho, garantindo que a restauração não seja comprometida por um ciclo de aquecimento incompleto ou incorreto.

Programas de Sinterização Validados

Os fornos vêm com programas pré-definidos, incluindo ciclos de sinterização rápida que podem ser concluídos em apenas 65 minutos. Esses programas são validados pelo fabricante para produzir resultados consistentes e de alta qualidade, eliminando a adivinhação e o potencial de erro humano na programação do ciclo.

O Papel do Fluxo de Trabalho Digital

Todo o processo faz parte de um ecossistema digital maior. A restauração inicial é projetada usando software CAD (Computer-Aided Design - Desenho Assistido por Computador), garantindo um ajuste preciso desde o início. Essa precisão digital minimiza a necessidade de ajustes manuais no consultório, reduzindo o tempo de consulta e o potencial de danos iatrogênicos ao dente ou à restauração, o que é um aspecto chave da segurança do paciente.

Aplicando Isso ao Seu Objetivo

A segurança da sinterização de zircônia é resultado da sinergia entre ciência dos materiais, engenharia e processos digitais.

- Se o seu foco principal são os resultados do paciente: Fique tranquilo, pois a combinação da biocompatibilidade da zircônia e o controle de precisão do forno produz uma restauração livre de metal, forte e excepcionalmente segura a longo prazo.

- Se o seu foco principal são as operações do laboratório: Priorize fornos com recuperação comprovada de interrupção de energia e controle de temperatura PID preciso para garantir qualidade consistente, minimizar o desperdício e assegurar resultados previsíveis.

- Se o seu foco principal é a confiabilidade geral: Entenda que a segurança é incorporada em todo o fluxo de trabalho digital, desde o escaneamento e design iniciais até o ciclo de sinterização final e automatizado, minimizando variáveis e erros humanos em cada etapa.

Em última análise, os recursos de segurança avançados da sinterização moderna de zircônia oferecem um alto grau de confiança no resultado clínico final.

Tabela de Resumo:

| Característica de Segurança | Benefício Principal |

|---|---|

| Material Biocompatível | Elimina alergias a metais e reações galvânicas |

| Controle de Temperatura de Precisão | Previne microfraturas com precisão de ±1℃ |

| Recuperação de Interrupção de Energia | Garante a conclusão do ciclo após interrupções |

| Programas de Sinterização Validados | Reduz o erro humano para resultados consistentes |

| Fluxo de Trabalho Digital CAD | Minimiza ajustes e erros no consultório |

Atualize seu laboratório odontológico com as soluções de sinterização avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a segurança, a eficiência e a confiabilidade. Entre em contato conosco hoje para saber como podemos apoiar seus objetivos de restaurações dentárias superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno SPS para sinterização por plasma com faísca

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade