Quando a porta do eletrodoméstico é aberta durante a operação, um interruptor de segurança é ativado que desconecta imediatamente a energia dos elementos de aquecimento. Este é um recurso de design crítico e intencional.

O princípio fundamental por trás desse recurso é a segurança e a eficiência. Ele evita queimaduras acidentais causadas por elementos de aquecimento ativos e expostos e impede o desperdício de energia ao interromper o processo de aquecimento quando a câmara de cozimento não está selada.

Como Funciona o Interruptor de Segurança

O funcionamento deste recurso de segurança é um processo eletromecânico simples, mas eficaz. Ele é projetado para ser à prova de falhas, protegendo tanto o usuário quanto o eletrodoméstico.

O Papel do Interruptor de Segurança

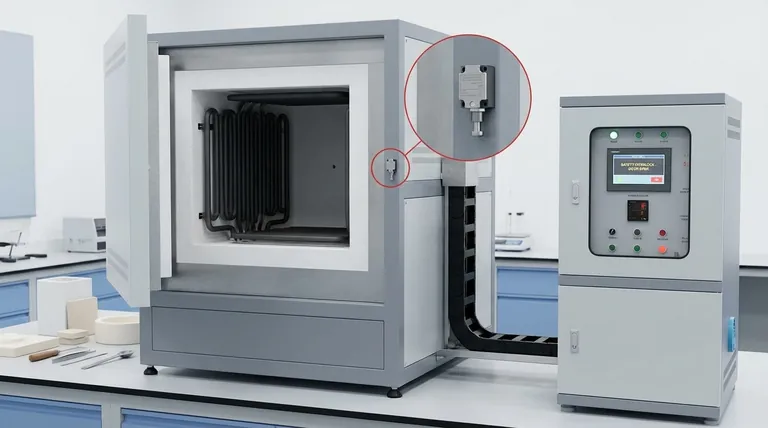

Um pequeno interruptor de segurança é posicionado fisicamente no chassi do eletrodoméstico. Quando a porta está totalmente fechada, ele pressiona este interruptor, completando um circuito elétrico e permitindo que a energia flua para os elementos de aquecimento.

O Mecanismo de Desconexão de Energia

Quando você abre a porta, a pressão sobre o interruptor é liberada. Esta ação interrompe imediatamente o circuito elétrico.

O resultado é um corte instantâneo de energia para os elementos de aquecimento. É por isso que você pode ouvir um "clique" e ver as luzes indicadoras da função de aquecimento se apagarem.

Retomada da Operação

Assim que a porta é fechada novamente, o interruptor é reengatado, o circuito é completado, e os elementos de aquecimento normalmente retomarão a operação de acordo com as configurações selecionadas.

Compreendendo os Compromissos

Embora este recurso seja inegociável para a segurança, é importante entender seu efeito no processo de cozimento ou secagem.

O Impacto da Perda de Calor

Toda vez que a porta é aberta, uma quantidade significativa de ar aquecido escapa da câmara. A temperatura interna pode cair rapidamente.

Por Que Isso é Importante

Quando a porta é fechada novamente, o eletrodoméstico precisa gastar energia e tempo adicionais para trazer a temperatura interna de volta ao ponto definido. A abertura e o fechamento frequentes podem, portanto, estender os tempos de cozimento e aumentar o consumo de energia.

Aplicando Isso ao Seu Uso

Compreender este mecanismo ajuda você a usar seu eletrodoméstico de forma mais eficaz. O objetivo é equilibrar a necessidade de verificar sua comida com a necessidade de manter uma temperatura estável.

- Se o seu foco principal for velocidade e eficiência: Minimize a frequência com que você abre a porta. Use a janela e a luz interna do eletrodoméstico para verificar o progresso sempre que possível.

- Se o seu foco principal for resultados de cozimento precisos (por exemplo, regar): Execute as ações necessárias rapidamente. Abra a porta, complete sua tarefa e feche-a prontamente para minimizar a perda de calor.

Saber que os elementos de aquecimento são desativados com segurança permite que você interaja com seu eletrodoméstico com confiança.

Tabela Resumo:

| Recurso | Descrição |

|---|---|

| Ativação do Interruptor de Segurança | Desconecta a energia dos elementos de aquecimento quando a porta abre |

| Desconexão de Energia | Interrompe o circuito elétrico instantaneamente |

| Impacto na Operação | Para o aquecimento, recomeça quando a porta fecha |

| Benefícios para o Usuário | Previne queimaduras, reduz o desperdício de energia |

Atualize a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas. Contate-nos hoje para saber como nossos produtos podem aprimorar suas operações e proteger sua equipe!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica