Um dispositivo de pirólise serve como o reator térmico central na síntese de materiais para supercapacitores, projetado especificamente para converter precursores de biomassa em carbono poroso. Ele mantém um ambiente de alta temperatura estritamente controlado que facilita a decomposição térmica, transformando matéria orgânica bruta em uma estrutura de carbono estável e condutora.

Ao gerenciar com precisão o calor e a atmosfera, o dispositivo de pirólise impulsiona a evolução estrutural da biomassa em carbono de alta área superficial, que é o pré-requisito essencial para o armazenamento de energia de alto desempenho.

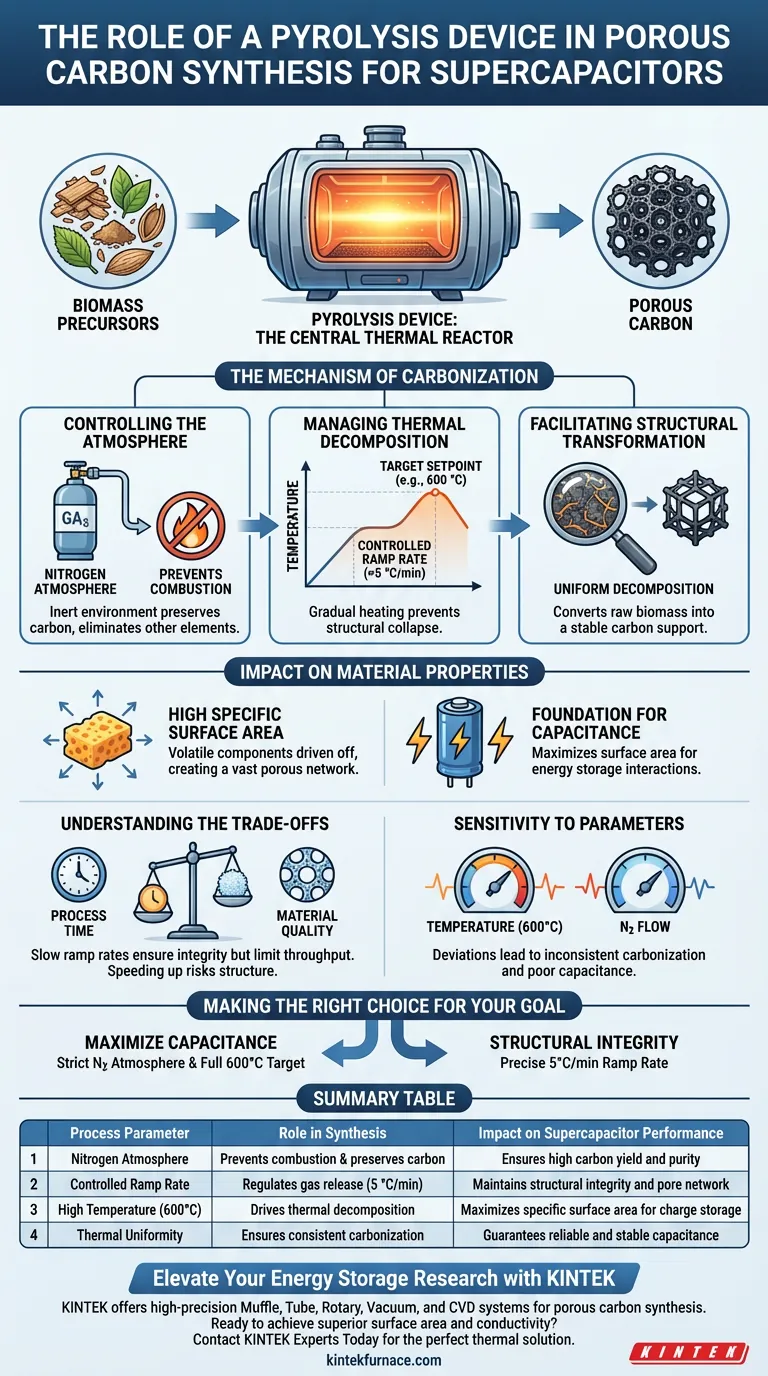

O Mecanismo de Carbonização

Para entender o papel do dispositivo de pirólise, é preciso observar como ele manipula o ambiente físico para alterar a química do material.

Controlando a Atmosfera

O dispositivo opera sob uma atmosfera de nitrogênio específica. Este ambiente inerte é crítico porque impede que a biomassa se combustione (queime) como faria no oxigênio.

Em vez de queimar até virar cinzas, o material orgânico passa por carbonização. Isso preserva a estrutura de carbono enquanto elimina outros elementos.

Gerenciando a Decomposição Térmica

O dispositivo não simplesmente expõe o material ao calor; ele aplica uma taxa de aquecimento controlada, tipicamente em torno de 5 °C/min.

Este aumento gradual evita o colapso estrutural causado pela rápida liberação de gás. A temperatura é aumentada gradualmente até atingir um ponto de ajuste alvo, como 600 °C.

Facilitando a Transformação Estrutural

Nessas altas temperaturas, ocorre a decomposição térmica. O dispositivo garante que esse processo ocorra uniformemente em todo o material precursor.

Essa decomposição é o que fisicamente converte a biomassa bruta em um material de suporte à base de carbono.

Impacto nas Propriedades do Material

O objetivo final do uso de um dispositivo de pirólise não é apenas a carbonização, mas o aprimoramento de propriedades físicas específicas necessárias para supercapacitores.

Criação de Alta Área Superficial Específica

O principal resultado desse processo térmico é um material com alta área superficial específica. À medida que os componentes voláteis são removidos pelo calor, uma rede porosa permanece.

Essa porosidade é a característica definidora que permite que o material funcione efetivamente em aplicações de armazenamento de energia.

Fundamento para a Capacitância

O carbono poroso produzido atua como a base para o desempenho da capacitância.

Supercapacitores dependem de interações de superfície para armazenar energia. Portanto, a capacidade do dispositivo de maximizar a área superficial se correlaciona diretamente com o desempenho elétrico final do dispositivo.

Entendendo os Compromissos

Embora o dispositivo de pirólise seja essencial, o processo envolve restrições inerentes que devem ser gerenciadas.

Tempo de Processo vs. Qualidade do Material

A exigência de uma taxa de aquecimento específica e lenta (por exemplo, 5 °C/min) cria um gargalo na velocidade de produção.

Acelerar esse processo de aquecimento para economizar tempo corre o risco de comprometer a integridade estrutural dos poros. Você troca a vazão pela alta área superficial específica necessária para o desempenho.

Sensibilidade aos Parâmetros

A síntese é altamente sensível à precisão do dispositivo.

Desvios da temperatura alvo de 600 °C ou flutuações no fluxo de nitrogênio podem resultar em carbonização inconsistente, levando a baixa capacitância.

Fazendo a Escolha Certa para o Seu Objetivo

Ao empregar um dispositivo de pirólise para pesquisa ou produção de supercapacitores, alinhe seus parâmetros com seus alvos de desempenho específicos.

- Se seu foco principal é Maximizar a Capacitância: Garanta que o dispositivo mantenha uma atmosfera rigorosa de nitrogênio e atinja a meta completa de 600 °C para garantir o desenvolvimento máximo da área superficial.

- Se seu foco principal é Integridade Estrutural: Priorize a precisão da taxa de aquecimento (5 °C/min) para evitar choque térmico e garantir a formação uniforme de poros.

O dispositivo de pirólise não é meramente um forno; é um instrumento de precisão que dita a capacidade final de armazenamento de energia do seu material de carbono.

Tabela Resumo:

| Parâmetro do Processo | Papel na Síntese | Impacto no Desempenho do Supercapacitor |

|---|---|---|

| Atmosfera de Nitrogênio | Previne combustão e preserva o carbono | Garante alto rendimento e pureza de carbono |

| Taxa de Aquecimento Controlada | Regula a liberação de gás (5 °C/min) | Mantém a integridade estrutural e a rede de poros |

| Alta Temperatura (600°C) | Impulsiona a decomposição térmica | Maximiza a área superficial específica para armazenamento de carga |

| Uniformidade Térmica | Garante carbonização consistente | Assegura capacitância confiável e estável |

Eleve Sua Pesquisa de Armazenamento de Energia com a KINTEK

A carbonização precisa é a espinha dorsal dos supercapacitores de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD de alta precisão projetados para atender às demandas rigorosas da síntese de carbono poroso. Nossos fornos de alta temperatura customizáveis para laboratório fornecem o controle de atmosfera e a precisão da taxa de aquecimento que seus precursores de biomassa exclusivos exigem.

Pronto para alcançar área superficial e condutividade superiores?

Entre em Contato com os Especialistas da KINTEK Hoje para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Serkan Demirel, Mehmet Hakkı Alma. High capacitive pt and NiOx loaded supercapacitors with commercial and green synthesized carbon-based materials. DOI: 10.1007/s10854-023-11885-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Por que o equipamento de aquecimento programável é necessário para a cura de compósitos? Domine o Controle Térmico para Resistência Superior

- Quais vantagens um forno de secagem a vácuo oferece para catalisadores Fe-N-BC? Preservar a Integridade e Melhorar a Uniformidade

- Qual é o propósito da injeção de argônio por entrada inferior? Aumentar a segurança de baterias de íon-lítio e a eficiência de purga

- Por que a decomposição térmica em um forno de alta temperatura é necessária para a remoção de PVDF? Desbloqueando a Eficiência da Reciclagem de Baterias

- Qual o papel do nitrogênio de alto fluxo no recozimento de filmes finos de ITO? Protege a condutividade e a pureza da superfície

- Como é caracterizada a estrutura de poros do EN-LCNF? Análise Avançada BET e DFT de Nanofolhas de Carbono

- O que é manutenção preventiva de um forno? Uma estratégia proativa para desempenho máximo

- Qual é a necessidade de pré-aquecer materiais de reforço? Eliminar Defeitos em Ligas de Alumínio