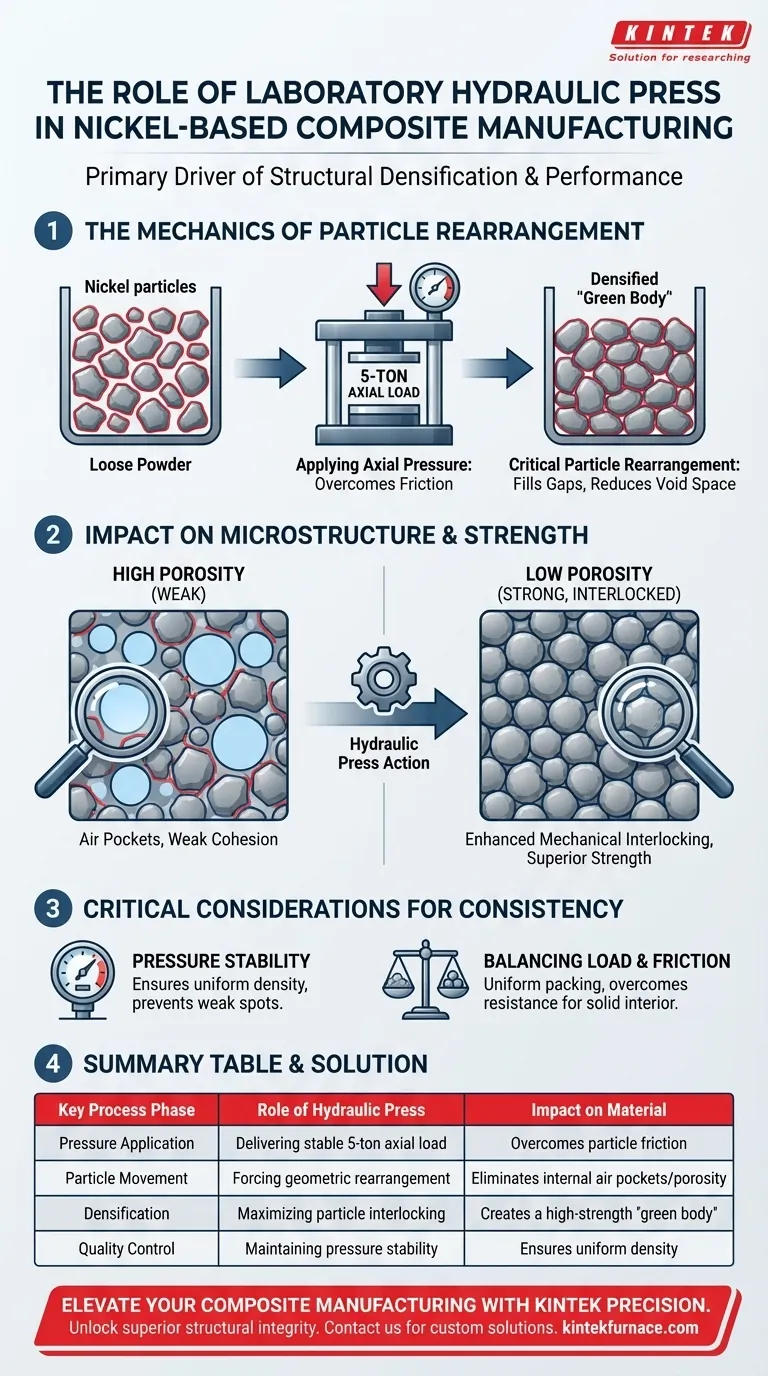

A prensa hidráulica de laboratório atua como o principal impulsionador da densificação estrutural em compósitos à base de níquel. Ela aplica pressão axial precisa — muitas vezes atingindo cargas em torno de 5 toneladas — para manter a estabilidade durante o processo de conformação. Ao forçar as partículas de pó a superar o atrito e se reorganizarem, a prensa dita diretamente a densidade e a integridade mecânica do componente.

Compósitos de alto desempenho exigem a eliminação de vazios microscópicos para alcançar a integridade estrutural. A prensa hidráulica resolve isso aplicando uma carga controlada e estável que minimiza a porosidade interna e maximiza o intertravamento das partículas, garantindo que o material formado possua a resistência necessária.

A Mecânica da Reorganização das Partículas

Aplicação de Pressão Axial

A função principal da prensa é a entrega de pressão axial significativa, como uma carga de 5 toneladas.

Essa força externa é necessária para neutralizar a resistência natural do pó. Sem carga suficiente, as partículas permanecem pouco compactadas, levando a uma fraca coesão estrutural.

Superando o Atrito Interpartículas

Para que um compósito se forme corretamente, as partículas de pó devem se mover umas sobre as outras.

A pressão da prensa força essas partículas a superar o atrito. Isso permite que elas deslizem para mais perto, preenchendo lacunas que de outra forma permaneceriam como espaço vazio.

Reorganização Crítica das Partículas

Uma vez superado o atrito, as partículas passam por reorganização.

Elas mudam de uma distribuição caótica e solta para uma configuração compacta. Essa reorganização geométrica é o mecanismo físico que transforma o pó solto em uma forma sólida.

Impacto na Microestrutura e Resistência

Redução da Porosidade Interna

O resultado mais significativo deste processo é uma drástica redução da porosidade interna.

Ao forçar as partículas para arranjos mais apertados, a prensa elimina bolsas de ar dentro do material. Menor porosidade está diretamente correlacionada com maior desempenho em componentes à base de níquel.

Aumento do Intertravamento Mecânico

À medida que as partículas são pressionadas juntas, elas se intertravam mecanicamente.

Este intertravamento mecânico cria uma ligação coesa entre as partículas. Ele garante que o "corpo verde" (o objeto formado antes do processamento final) tenha resistência estrutural suficiente para ser manuseado sem desmoronar.

Aumento da Resistência do Produto Final

O resultado final da porosidade reduzida e do intertravamento aprimorado é uma resistência superior do produto final.

Um componente bem prensado exibirá melhores propriedades mecânicas. A estabilidade da pressão aplicada durante esta fase estabelece a base para o desempenho do componente.

Considerações Críticas para Consistência

A Necessidade de Estabilidade da Pressão

A referência enfatiza a necessidade de manter a pressão estável durante o processo de conformação.

Se a prensa hidráulica não conseguir fornecer uma carga consistente, a reorganização das partículas será desigual. Isso leva a gradientes de densidade, onde algumas partes do componente são fortes e densas, enquanto outras permanecem porosas e fracas.

Equilíbrio entre Carga e Atrito

Aplicar pressão é um ato de equilíbrio entre a carga aplicada e o atrito interno do material.

A carga deve ser alta o suficiente para forçar o movimento, mas controlada o suficiente para garantir uma compactação uniforme. A falha em superar o atrito resulta em um componente que parece sólido por fora, mas retém um interior poroso e fraco.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade de seus compósitos à base de níquel, você deve focar nos resultados específicos da fase de prensagem.

- Se seu foco principal é Densidade: Certifique-se de que sua prensa possa fornecer carga axial suficiente (por exemplo, 5 toneladas) para forçar a reorganização completa das partículas e eliminar a porosidade.

- Se seu foco principal é Integridade Estrutural: Priorize a estabilidade da manutenção da pressão para garantir o intertravamento mecânico uniforme em todo o componente.

A prensa hidráulica não é apenas uma ferramenta de modelagem; é o instrumento que estabelece as propriedades fundamentais do material do seu compósito.

Tabela Resumo:

| Fase Chave do Processo | Papel da Prensa Hidráulica | Impacto no Material |

|---|---|---|

| Aplicação de Pressão | Entrega de carga axial estável de 5 toneladas | Supera o atrito das partículas |

| Movimento das Partículas | Forçando a reorganização geométrica | Elimina bolsas de ar internas/porosidade |

| Densificação | Maximizando o intertravamento das partículas | Cria um "corpo verde" de alta resistência |

| Controle de Qualidade | Mantendo a estabilidade da pressão | Garante densidade uniforme e previne pontos fracos |

Eleve sua Fabricação de Compósitos com a KINTEK Precision

Desbloqueie a integridade estrutural superior para seus componentes à base de níquel com as prensas hidráulicas de laboratório avançadas da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos o controle de pressão preciso e estável essencial para eliminar a porosidade e maximizar o intertravamento mecânico em seus materiais.

Se você precisa de sistemas especializados de Muffle, Tubo, Rotativo, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório e prensas de alto desempenho são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para otimizar a densidade e a resistência do seu material? Entre em contato conosco hoje mesmo para discutir sua solução personalizada!

Guia Visual

Referências

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Existem opções de personalização para tubos de forno de cerâmica de alumina? Adapte-os às necessidades do seu laboratório

- Quais funções o negro de fumo e o feltro de fibra de carbono desempenham como isolamento? Maximizando a eficiência em fornos de 3000°C

- Como os controladores de fluxo de massa de alta precisão auxiliam na formação de estruturas super-reticulares? Domínio de CVD 2D

- Quais são algumas aplicações especializadas de tubos de quartzo? Essenciais para Processos de Alta Temperatura e Alta Pureza

- Quais são as funções dos suportes de amostra de cerâmica de nitreto de silício? Precisão para levitação em alta temperatura

- Qual é a função de um cadinho de cerâmica com tampa durante a síntese de g-C3N4? Otimize Seus Resultados de Policondensação

- Qual é o benefício de economia de água de usar uma bomba de vácuo de circulação de água? Economize mais de 10 toneladas de água diariamente

- Qual é a faixa de temperatura para Fornos Tipo Laboratório? Encontre Sua Solução Térmica Ideal