Em sua essência, um forno de porcelana na metalurgia é uma câmara de alta temperatura usada para processos específicos de tratamento térmico. Ele serve principalmente para executar duas funções críticas: recozimento (annealing), que amolece os metais e alivia tensões internas, e sinterização, que funde pós metálicos em uma massa sólida e densa. Esses processos alteram fundamentalmente a estrutura interna de um metal para atingir as propriedades mecânicas desejadas.

O termo "forno de porcelana" geralmente se refere a um forno de tratamento térmico de uso geral. A decisão verdadeiramente crítica na metalurgia não é sobre o material do forno em si, mas sobre escolher o processo certo — como sinterização ou recozimento — e o ambiente certo — como vácuo ou atmosfera inerte — para alcançar um resultado de material específico.

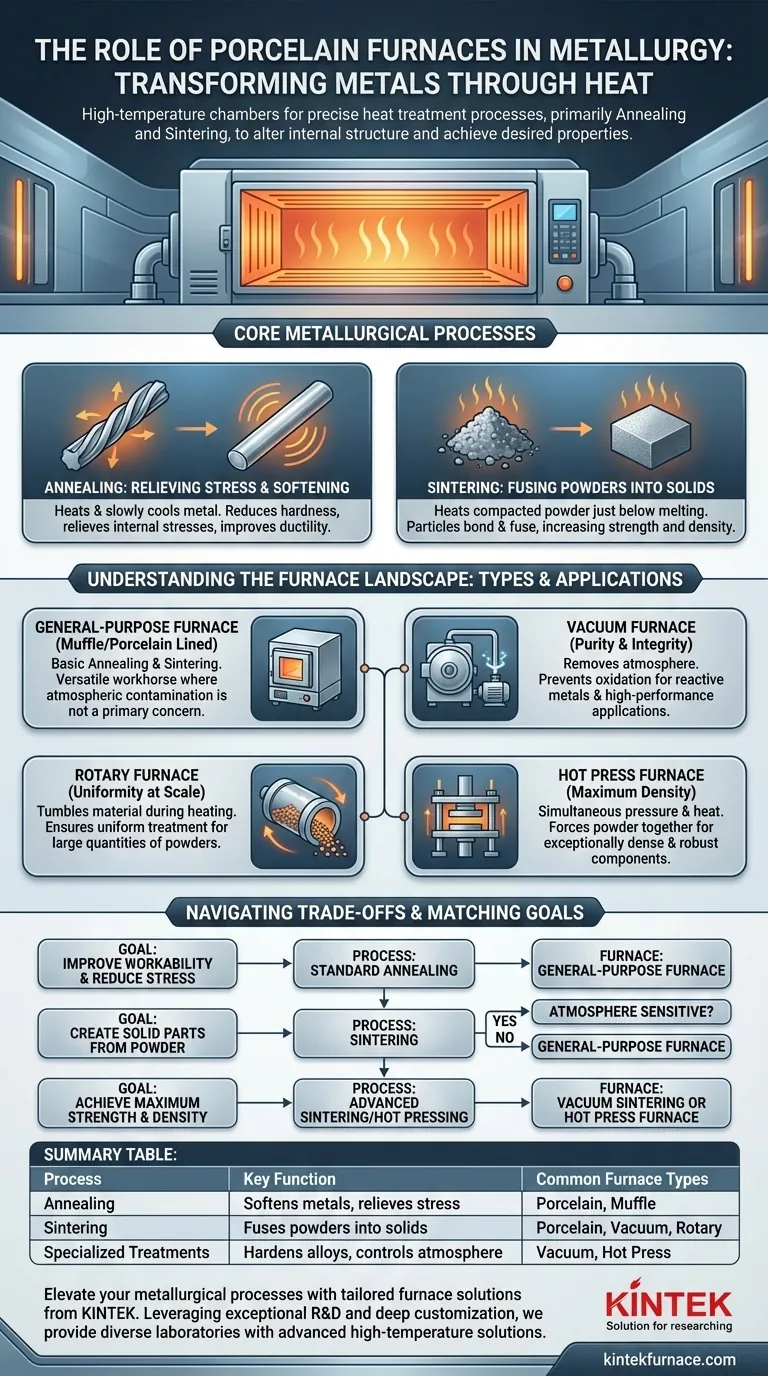

Os Processos Metalúrgicos Centrais

Para entender o papel do forno, você deve primeiro entender os processos transformadores que ele possibilita. Esses tratamentos baseados em calor são fundamentais para a metalurgia moderna, especialmente no campo da metalurgia do pó.

Sinterização: Fundindo Pós em Sólidos

A sinterização é o processo de pegar pó metálico compactado e aquecê-lo a uma temperatura ligeiramente abaixo de seu ponto de fusão.

Esse calor intenso faz com que as partículas individuais se liguem e se fundam, criando um componente sólido ou poroso. O objetivo principal é aumentar a resistência e a densidade do material.

Recozimento: Aliviando a Tensão Interna

O recozimento é um processo de tratamento térmico que altera a microestrutura de um metal para torná-lo mais trabalhável.

Ao aquecer um metal a uma temperatura específica e depois resfriá-lo lentamente, você pode reduzir a dureza, aliviar tensões internas de trabalhos anteriores e melhorar significativamente sua ductilidade (capacidade de ser esticado ou trefilado).

Tratamento Térmico Especializado: Para Ligas Avançadas

Além do recozimento geral, os fornos são usados para tratamentos altamente específicos de ligas propensas à oxidação, como titânio ou certos aços inoxidáveis.

Esses processos, como têmpera e revenimento (hardening and tempering), exigem controle preciso de temperatura e, muitas vezes, uma atmosfera controlada para alcançar suas características finais de alto desempenho sem contaminação.

Entendendo o Cenário dos Fornos

Embora "forno de porcelana" seja um termo válido, é mais útil pensar em termos de capacidades do forno. Diferentes objetivos metalúrgicos exigem diferentes tipos de fornos.

Fornos de Uso Geral: O Cavalo de Batalha

Esta categoria, que inclui muitos fornos de mufla com revestimento de porcelana, é usada para recozimento e sinterização básicos, onde a contaminação atmosférica não é uma preocupação primária. Eles são os cavalos de batalha versáteis para muitas tarefas de tratamento térmico.

Fornos a Vácuo: Para Pureza e Integridade

Para metais reativos ou aplicações de alto desempenho, qualquer oxigênio ou nitrogênio atmosférico é um contaminante.

Um forno a vácuo remove a atmosfera da câmara antes do aquecimento. Isso evita a oxidação e garante que as peças de pó metálico sejam sinterizadas com distorção mínima e pureza máxima.

Fornos Rotativos: Para Uniformidade em Escala

Ao produzir grandes quantidades de pós metálicos ou abrasivos cerâmicos, a consistência é fundamental.

Um forno rotativo revoluciona o material durante o aquecimento, garantindo que cada partícula receba um tratamento térmico uniforme. Isso resulta em propriedades de material altamente consistentes em todo o lote.

Fornos de Prensagem a Quente: Para Densidade Máxima

Algumas aplicações exigem componentes com densidade teórica de quase 100% e resistência superior.

Um forno de prensagem a quente é uma ferramenta especializada que aplica imensa pressão e calor simultaneamente. Isso força as partículas de pó metálico a se unirem durante a sinterização, criando componentes finais excepcionalmente densos e robustos.

Entendendo as Compensações

Escolher o forno certo é uma questão de equilibrar custo, complexidade e as propriedades do material desejadas. Não existe uma única opção "melhor", apenas a mais apropriada para a tarefa.

Controle de Atmosfera vs. Custo

Um forno a vácuo oferece o ambiente mais puro, mas é significativamente mais complexo e caro de operar do que um forno atmosférico padrão. Esse investimento só se justifica ao se trabalhar com materiais sensíveis ou peças de missão crítica.

Densidade Final vs. Complexidade do Processo

A sinterização simples em um forno de uso geral é um processo direto. No entanto, atingir a densidade máxima com um forno de prensagem a quente requer equipamentos mais complexos e controle preciso tanto da temperatura quanto da pressão, aumentando os custos operacionais.

Rendimento vs. Especialização

Um forno rotativo é excelente para processar grandes volumes de pó de forma uniforme. No entanto, ele não é adequado para criar um único componente pré-formado grande, onde seria necessário um forno a vácuo ou de prensagem a quente estacionário.

Combinando o Processo com Seu Objetivo Metalúrgico

Sua escolha final depende inteiramente do que você está tentando alcançar com o material.

- Se seu foco principal é melhorar a trabalhabilidade e reduzir o estresse: Um processo de recozimento padrão em um forno de mufla ou porcelana de uso geral é sua solução mais direta.

- Se seu foco principal é criar peças sólidas a partir de pó metálico: A sinterização é o processo necessário, e sua escolha entre um forno padrão ou a vácuo dependerá da sensibilidade do metal à contaminação atmosférica.

- Se seu foco principal é alcançar força e densidade máximas para uma peça de alto desempenho: Métodos avançados como sinterização a vácuo ou, para o desempenho máximo, prensagem a quente são necessários.

Em última análise, o forno é a ferramenta, mas entender o processo metalúrgico subjacente é o que lhe permite criar materiais com intenção e precisão.

Tabela Resumo:

| Processo | Função Principal | Tipos Comuns de Forno |

|---|---|---|

| Recozimento | Amolece metais, alivia tensões | Porcelana, Mufla |

| Sinterização | Fundição de pós em sólidos | Porcelana, Vácuo, Rotativo |

| Tratamentos Especializados | Endurece ligas, controla a atmosfera | Vácuo, Prensagem a Quente |

Pronto para elevar seus processos metalúrgicos com soluções de forno personalizadas? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados materiais superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo