No mundo dos materiais avançados, um forno mufla é a ferramenta indispensável para criar e validar cerâmicas de alto desempenho. Ele oferece um ambiente excepcionalmente controlado, de alta temperatura e livre de contaminantes, o que é crítico para a cozedura de matérias-primas, o teste das propriedades de produtos acabados e a realização de pesquisas fundamentais. Seu papel é garantir que o produto cerâmico final seja forte, confiável e atenda às especificações exatas.

O verdadeiro valor de um forno mufla em cerâmica vai além de simplesmente aquecer. Sua característica definidora é a "mufla" — uma câmara isolada que protege o material cerâmico dos elementos de aquecimento e de quaisquer contaminantes de combustível. Isso garante que as propriedades finais do material sejam o resultado do processo pretendido, e não de interferências externas.

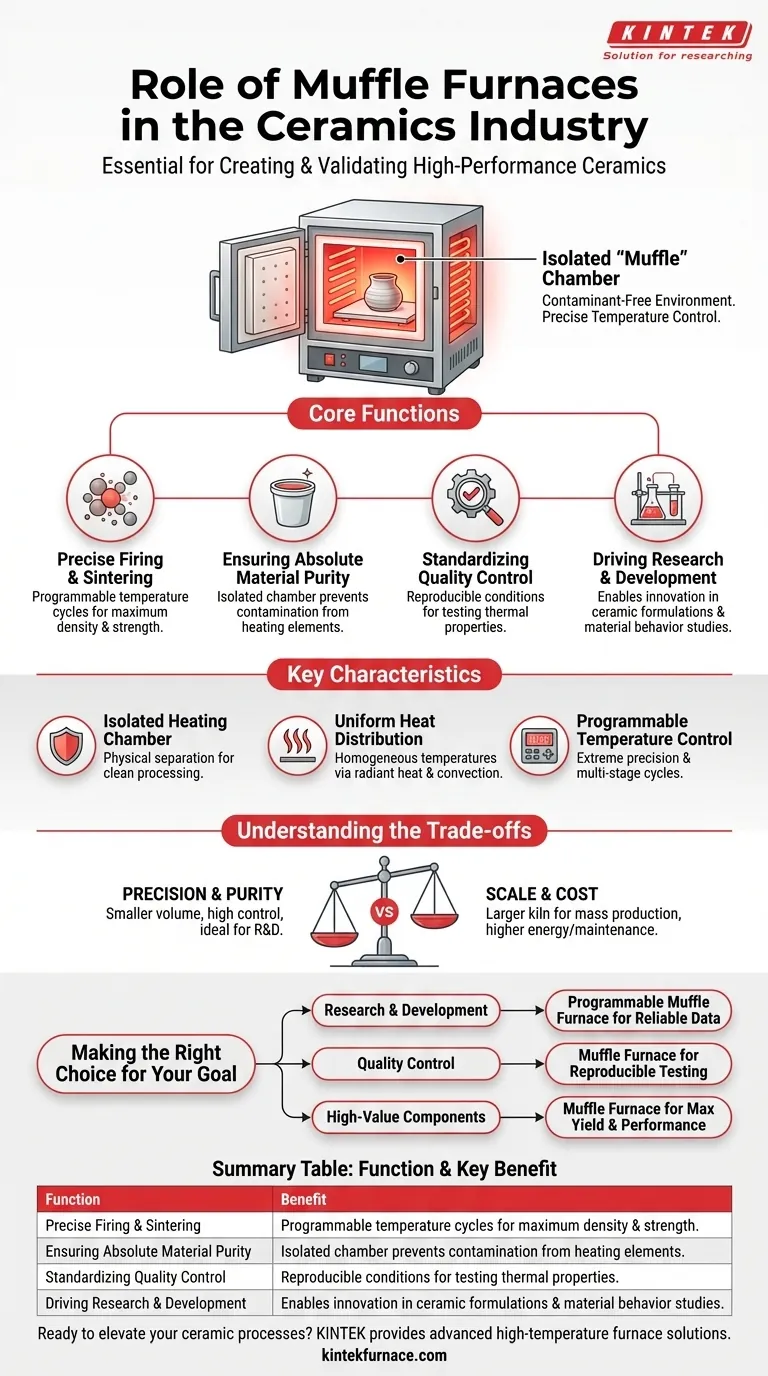

As Funções Essenciais na Cerâmica

Um forno mufla não é apenas um forno; é um instrumento de precisão. Suas capacidades são centrais para alcançar as propriedades únicas que tornam as cerâmicas valiosas em indústrias que vão da aeroespacial à eletrónica.

Alcançar Cozedura e Sinterização Precisas

As cerâmicas não são simplesmente secas; elas são transformadas pelo calor. Este processo, conhecido como cozedura ou sinterização, requer um cronograma de temperatura exato.

O avançado sistema de controle de um forno mufla permite aos operadores programar taxas de aquecimento precisas, tempos de manutenção a temperaturas específicas e rampas de resfriamento controladas. Isso evita o choque térmico e garante que as partículas cerâmicas se liguem corretamente para alcançar a máxima densidade e resistência.

Garantir a Pureza Absoluta do Material

A característica definidora de um forno mufla é sua câmara interna isolada. Os elementos de aquecimento estão localizados fora desta câmara, aquecendo-a externamente.

Este design é crítico porque impede que quaisquer subprodutos dos elementos de aquecimento (ou combustível, em modelos não elétricos) contaminem a cerâmica. Para cerâmicas técnicas e eletrónicas, onde mesmo impurezas mínimas podem comprometer o desempenho, esse isolamento é inegociável.

Padronizar o Controle de Qualidade

Para garantir que uma peça cerâmica terá o desempenho esperado, ela deve ser testada sob condições reprodutíveis. Os fornos mufla fornecem o ambiente perfeito para isso.

Os fabricantes os usam para cozer lotes de teste ou submeter componentes acabados a ciclos térmicos extremos. Isso permite verificar propriedades como expansão térmica, resistência após a cozedura e resistência à degradação, garantindo que cada lote atenda ao padrão de qualidade exigido.

Impulsionar a Pesquisa e Desenvolvimento

No laboratório, os fornos mufla são essenciais para a inovação. Pesquisadores os utilizam para desenvolver novas formulações cerâmicas e estudar como diferentes materiais se comportam sob calor extremo.

Ao expor pequenas amostras a condições controladas, os cientistas podem determinar rapidamente a composição, características de combustão e aplicações potenciais de um material, sem o custo e o tempo de uma produção em larga escala.

Características Principais de um Forno Mufla

As funções de um forno mufla são possíveis graças a alguns princípios de design chave que o separam de um forno ou estufa padrão.

Câmara de Aquecimento Isolada

A "mufla" em si é uma câmara tipicamente feita de materiais cerâmicos de alta temperatura e resistentes ao calor. Este invólucro garante que a carga de trabalho seja fisicamente separada da fonte de calor, garantindo um ambiente de processamento limpo.

Distribuição Uniforme de Calor

Para que uma peça cerâmica seja cozida corretamente, ela deve ser aquecida uniformemente por todos os lados. Os fornos mufla são projetados para fornecer temperaturas homogêneas em toda a câmara. Eles conseguem isso usando uma combinação de calor radiante (das paredes quentes da mufla) e convecção natural.

Controle de Temperatura Programável

Os fornos mufla modernos utilizam controladores digitais sofisticados e termopares para manter as temperaturas com extrema precisão. Isso permite que ciclos de cozedura complexos e multiestágio sejam executados perfeitamente a cada vez, um fator crítico para a repetibilidade tanto na fabricação quanto na pesquisa.

Entendendo as Compensações

Embora essenciais, os fornos mufla são ferramentas especializadas com considerações específicas. Compreender suas limitações é fundamental para usá-los de forma eficaz.

Precisão Versus Escala

Um forno mufla oferece controle e pureza inigualáveis, mas tipicamente em um volume menor do que um grande forno industrial. Eles são ideais para P&D, controle de qualidade e a produção de componentes menores e de alto valor. Para a produção em massa de itens maiores, como tijolos ou cerâmica, um forno mais convencional e maior é frequentemente mais econômico.

Energia Elétrica e Custo

A maioria dos fornos mufla modernos é elétrica. Esta é a fonte de sua operação limpa, mas também pode levar a um maior consumo de energia em comparação com grandes fornos industriais a gás. O custo inicial de um forno mufla de precisão também é maior do que o de um forno simples devido aos seus controles avançados e materiais especializados.

Manutenção de Componentes Chave

Os componentes que permitem a precisão de um forno mufla — nomeadamente os elementos de aquecimento e o termopar que mede a temperatura — são consumíveis. Com o tempo e com o uso em altas temperaturas, eles se degradarão e exigirão substituição para manter a precisão e o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno mufla é impulsionada pela necessidade de pureza térmica e precisão.

- Se o seu foco principal é pesquisa e desenvolvimento de materiais: Um forno mufla programável é inegociável por sua capacidade de produzir dados limpos, repetíveis e confiáveis.

- Se o seu foco principal é o controle de qualidade para cerâmicas técnicas: Um forno mufla é a única maneira de garantir que seus testes não sejam comprometidos por variáveis ambientais.

- Se o seu foco principal é produzir componentes sensíveis de alto valor: O aquecimento limpo e uniforme de um forno mufla garante o máximo rendimento e desempenho do produto.

Em última análise, dominar o processo térmico é a chave para desbloquear todo o potencial de qualquer material cerâmico avançado.

Tabela Resumo:

| Função | Benefício Principal |

|---|---|

| Cozedura/Sinterização Precisa | Alcança densidade e resistência máximas com ciclos de temperatura controlados |

| Pureza do Material | Câmara isolada previne contaminação para cerâmicas de alto desempenho |

| Controle de Qualidade | Fornece condições reprodutíveis para testar propriedades térmicas |

| Pesquisa & Desenvolvimento | Permite inovação em formulações cerâmicas e estudos de comportamento de materiais |

Pronto para elevar seus processos cerâmicos com precisão e pureza? Aproveitando P&D excepcional e fabricação própria, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja para P&D, controle de qualidade ou produção de cerâmicas de alto valor, nossos fornos garantem ambientes livres de contaminantes e controle exato de temperatura para resultados superiores. Entre em contato hoje para discutir como podemos adaptar uma solução para suas necessidades!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente