Em indústrias especializadas, os elementos de aquecimento compósitos desempenham um papel crítico ao fornecer soluções de aquecimento altamente duráveis e precisamente controladas, projetadas para suportar condições onde aquecedores padrão falhariam. Eles combinam diferentes materiais para criar um componente personalizado com resistência superior a produtos químicos agressivos e a capacidade de se integrar perfeitamente em equipamentos industriais complexos.

O problema central é que os aquecedores de metal ou cerâmica padrão são ferramentas de uso geral que não conseguem atender às demandas extremas de aplicações especializadas. Os elementos de aquecimento compósitos resolvem isso ao fundir as propriedades de múltiplos materiais em um único componente otimizado, construído para um propósito específico.

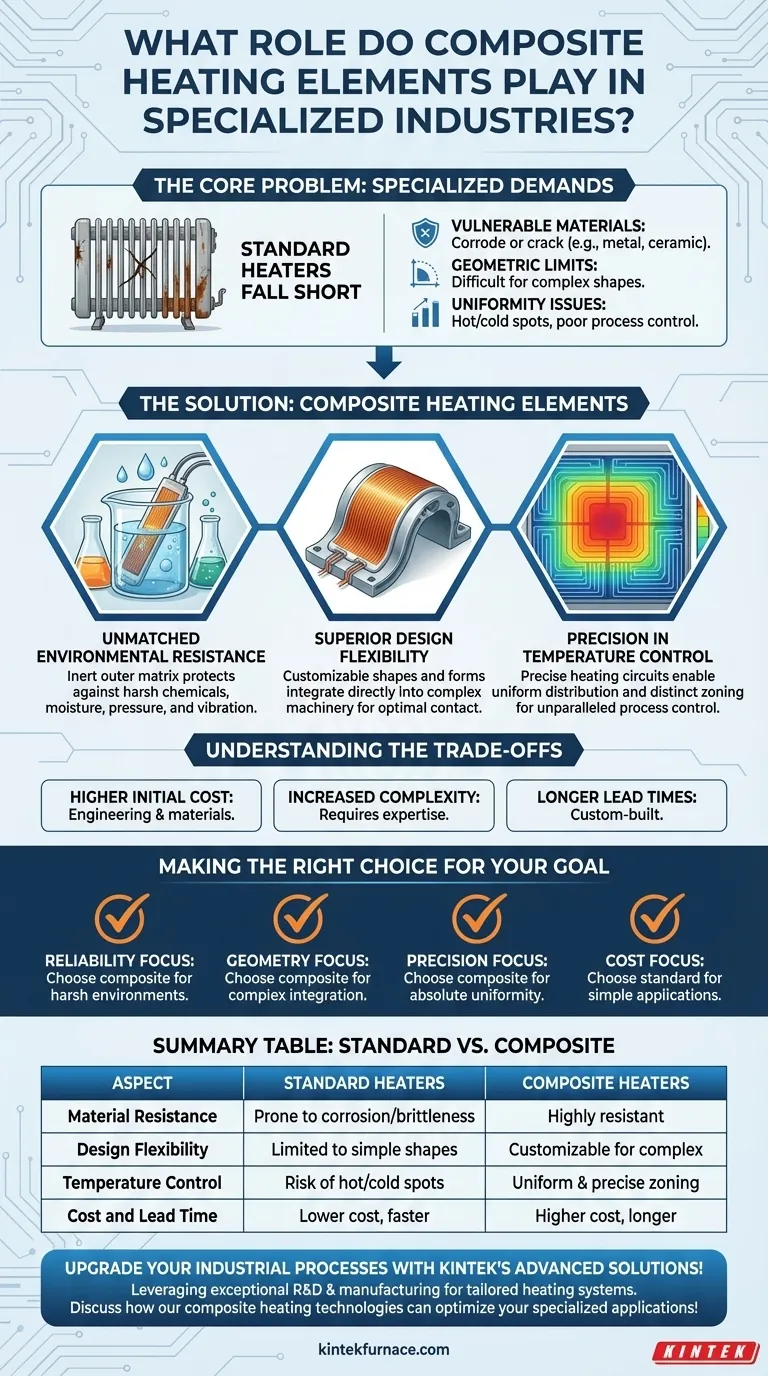

Por Que os Aquecedores Padrão Falham

Os elementos de aquecimento tradicionais, embora eficazes para uso geral, possuem limitações inerentes que os tornam inadequados para muitos processos industriais de alto risco. Compreender essas restrições é fundamental para apreciar o valor de uma abordagem compósita.

Os Limites dos Materiais Convencionais

Os aquecedores padrão são tipicamente feitos de uma única classe de material, como ligas metálicas ou cerâmicas. Embora robustos, eles apresentam vulnerabilidades específicas. Aquecedores de metal podem corroer em ambientes quimicamente agressivos, e as cerâmicas podem ser quebradiças e suscetíveis a choques térmicos.

O Problema da Geometria

Máquinas industriais especializadas, desde reatores químicos a componentes aeroespaciais, raramente possuem superfícies simples e planas. Os aquecedores padrão prontos para uso são difíceis de integrar nessas geometrias complexas e personalizadas, levando a uma transferência de calor ineficiente e potenciais danos ao equipamento.

O Desafio do Aquecimento Uniforme

Alcançar uma temperatura perfeitamente uniforme em uma superfície complexa é extremamente difícil com elementos padrão. Isso pode levar a pontos quentes e frios, comprometendo processos sensíveis como síntese química ou fabricação de semicondutores, onde a consistência térmica precisa é obrigatória.

As Principais Vantagens dos Aquecedores Compósitos

Os elementos compósitos não são apenas aquecedores; são soluções de engenharia. Ao incorporar um elemento de aquecimento resistivo dentro de uma matriz protetora e moldável (como um polímero ou compósito cerâmico), eles superam as limitações de seus equivalentes tradicionais.

Resistência Ambiental Inigualável

O material externo de um aquecedor compósito é escolhido especificamente para proteger o elemento de aquecimento interno. Essa matriz pode ser projetada para ser completamente inerte a produtos químicos corrosivos, resistente à humidade e capaz de suportar pressões e vibrações extremas.

Flexibilidade de Design Superior

Como são frequentemente criados através de processos de moldagem ou estratificação, os aquecedores compósitos podem ser fabricados em praticamente qualquer forma. Isso permite que sejam integrados diretamente em peças complexas, garantindo contato direto e eficiente para uma transferência de calor ótima.

Precisão no Controlo de Temperatura

O design de um aquecedor compósito permite a colocação precisa de circuitos de aquecimento dentro do material. Isso possibilita uma distribuição de calor altamente uniforme ou, se necessário, a criação de zonas de aquecimento distintas com diferentes temperaturas em um único componente, oferecendo um nível incomparável de controlo de processo.

Compreendendo as Desvantagens

Embora poderosos, os elementos de aquecimento compósitos são uma solução especializada com considerações específicas. A objetividade exige reconhecer suas potenciais desvantagens em comparação com as opções convencionais.

Custo Inicial Mais Elevado

A engenharia personalizada, os materiais avançados e os processos de fabrico especializados envolvidos tornam os aquecedores compósitos mais caros inicialmente do que os elementos padrão, produzidos em massa. Este custo, no entanto, é frequentemente justificado pelo aumento do rendimento do processo, menor manutenção e maior fiabilidade.

Maior Complexidade de Design

Criar um aquecedor compósito eficaz não é uma tarefa simples. Requer experiência significativa em ciência dos materiais e engenharia térmica para selecionar a combinação certa de materiais e projetar o circuito interno para atender às demandas da aplicação.

Prazos de Entrega Mais Longos

Ao contrário dos aquecedores prontos para uso, as soluções compósitas são construídas sob medida para cada aplicação. Essa natureza personalizada significa que os ciclos de design, prototipagem e fabrico são inerentemente mais longos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um aquecedor compósito deve ser impulsionada pelas demandas específicas da sua aplicação.

- Se o seu foco principal é a fiabilidade em um ambiente químico agressivo ou de alta humidade: Um aquecedor compósito é a escolha superior para garantir longevidade e prevenir falhas relacionadas à corrosão.

- Se o seu foco principal é integrar calor em uma peça geometricamente complexa: A flexibilidade de design dos elementos compósitos permite um ajuste perfeitamente conforme que os aquecedores padrão não conseguem igualar.

- Se o seu foco principal é a uniformidade absoluta da temperatura para um processo sensível: Os aquecedores compósitos fornecem a distribuição térmica mais precisa e consistente disponível.

- Se o seu foco principal é uma solução de baixo custo para uma aplicação simples e não crítica: Um aquecedor tradicional de metal ou cerâmica continua sendo a opção mais económica e direta.

Ao avaliar os seus principais desafios de engenharia, pode determinar com confiança se um elemento de aquecimento compósito é o investimento estratégico certo para o seu projeto.

Tabela Resumo:

| Aspeto | Aquecedores Padrão | Aquecedores Compósitos |

|---|---|---|

| Resistência do Material | Propenso à corrosão e fragilidade | Altamente resistente a produtos químicos, humidade e choque térmico |

| Flexibilidade de Design | Limitado a formas simples | Personalizável para geometrias complexas |

| Controlo de Temperatura | Risco de pontos quentes/frios | Aquecimento uniforme e zoneamento preciso |

| Custo e Prazo de Entrega | Menor custo, entrega mais rápida | Custo inicial mais elevado, prazos de entrega mais longos |

Atualize os seus processos industriais com as soluções avançadas de fornos de alta temperatura da KINTEK!

Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios sistemas de aquecimento personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante soluções precisas para os seus requisitos experimentais únicos, aumentando a fiabilidade e eficiência em ambientes hostis.

Contacte-nos hoje para discutir como as nossas tecnologias de aquecimento compósito podem otimizar as suas aplicações especializadas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo