Em resumo, os avanços recentes nos elementos de aquecimento de MoSi2 concentraram-se em designs especializados e graus de material, em vez de uma mudança fundamental no material principal. Esse progresso oferece desempenho otimizado para aplicações industriais específicas e desafiadoras, indo além dos elementos de uso geral do passado. Os elementos modernos de MoSi2 são agora adaptados para temperaturas extremas, atmosferas reativas e processos onde a contaminação é uma preocupação crítica.

A principal conclusão é que a plataforma tecnológica do MoSi2 está madura. As inovações mais recentes não visam reinventar o material, mas refinar sua fabricação e design para resolver problemas específicos e de alto valor que antes eram difíceis ou impossíveis de abordar.

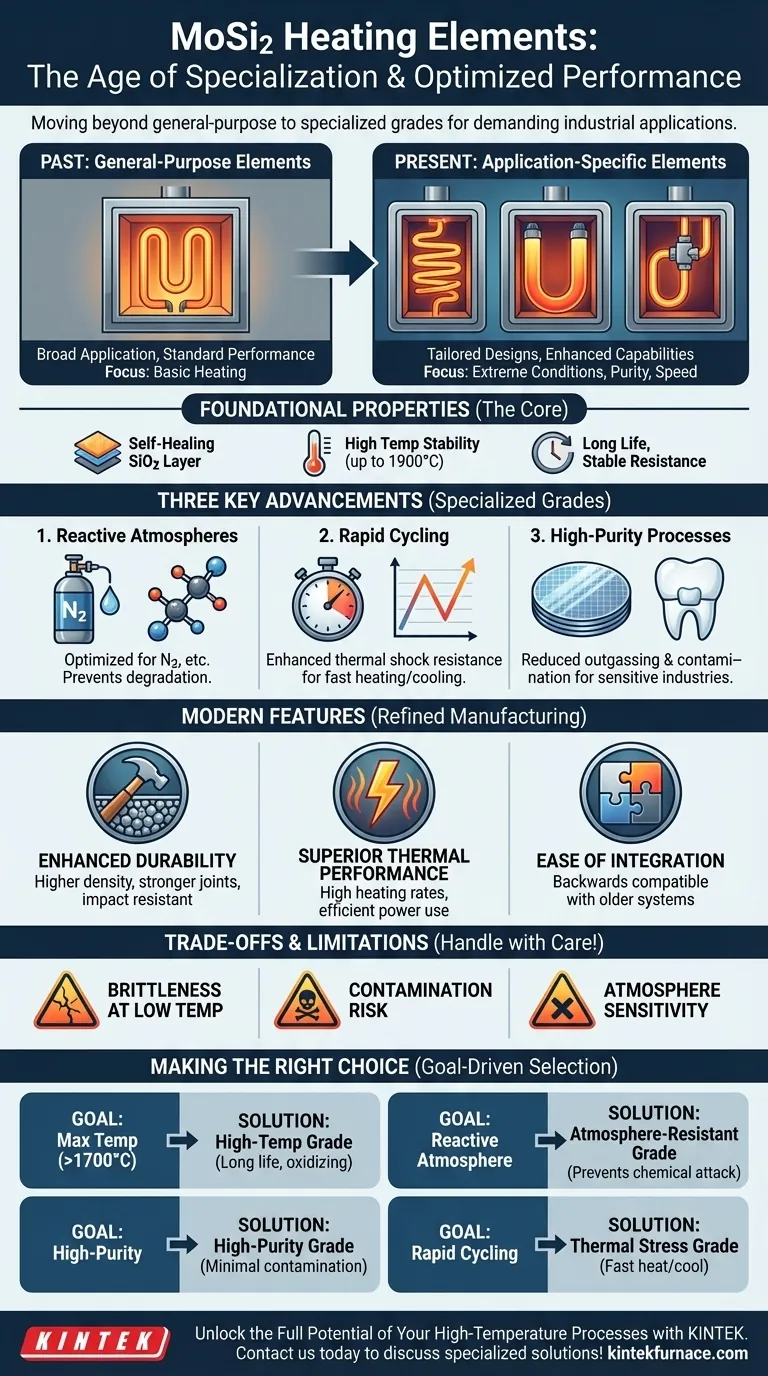

A Mudança de Elementos de Uso Geral para Elementos Específicos da Aplicação

O dissiliceto de molibdênio (MoSi2) tem sido por muito tempo um ponto de referência para aquecimento elétrico de alta temperatura. A proposta de valor central permanece a mesma, mas a tecnologia evoluiu para atender a requisitos de processo cada vez mais exigentes.

Propriedades Fundamentais do MoSi2

A base de qualquer elemento de MoSi2 é sua capacidade única de formar uma camada protetora e autocurável de sílica amorfa (SiO2) em sua superfície quando aquecido em uma atmosfera oxidante.

Esta camada protetora é o que confere ao material suas vantagens características:

- Estabilidade em Alta Temperatura: Capaz de operação contínua em temperaturas de forno de 1600°C a 1700°C, com temperaturas de superfície do elemento atingindo até 1900°C.

- Longa Expectativa de Vida Útil: Quando operados corretamente, especialmente acima de 1500°C, podem durar significativamente mais do que alternativas como o Carbeto de Silício (SiC).

- Resistência Estável: A resistência elétrica do MoSi2 não muda significativamente com o tempo, garantindo uma saída de energia consistente e previsível.

O Avanço Central: Graus e Geometrias Otimizados

O progresso recente é definido pelo desenvolvimento de elementos projetados para ambientes hostis específicos onde os elementos padrão falhariam.

- Para Atmosferas Reativas: Novos designs são otimizados para operar em altas temperaturas em atmosferas reativas, como nitrogênio, que podem degradar elementos padrão.

- Para Ciclos Rápidos: Elementos especializados estão agora disponíveis para aplicações que exigem aquecimento e resfriamento rápidos, como fornos de teste de laboratório e sinterização de alta temperatura, sem sofrer falha prematura devido a choque térmico.

- Para Processos Sensíveis à Contaminação: Graus de alta pureza foram desenvolvidos para indústrias como a fabricação de semicondutores ou a sinterização de zircônia dentária, onde qualquer desgasificação ou desprendimento de elemento pode arruinar o produto.

Principais Características dos Elementos Modernos de MoSi2

Esses designs específicos para a aplicação são possibilitados por refinamentos no processo de fabricação, resultando em elementos com propriedades físicas e térmicas superiores.

Durabilidade e Densidade Aprimoradas

Elementos modernos apresentam uma densidade de material mais alta (porosidade de +/- 5%) e uma estrutura de grão refinada. Isso resulta em resistência física superior (350 MPa de resistência à flexão) e resistência ao ataque químico.

Um avanço chave na fabricação é o uso de um processo especial de moldagem de junta para os terminais e a seção de aquecimento, criando um elemento mais forte e mais resistente a impactos, menos propenso a danos durante a instalação ou operação.

Desempenho Térmico Superior

A alta condutividade elétrica e as propriedades de material refinadas dos elementos modernos de MoSi2 permitem taxas de aquecimento muito altas com consumo de energia relativamente baixo. Essa eficiência é crítica tanto para a velocidade de produção quanto para o custo operacional.

Facilidade de Integração e Substituição

Uma vantagem prática significativa é que novos elementos avançados são tipicamente compatíveis com os mais antigos. Isso permite que os fornos sejam atualizados incrementalmente sem a necessidade de substituição completa de todos os elementos de aquecimento de uma só vez.

Entendendo as Compensações e Limitações

Apesar de suas vantagens, a escolha e o uso de elementos de MoSi2 exigem uma compreensão clara de seus limites operacionais. Ignorá-los pode levar a falhas prematuras.

Fragilidade em Baixas Temperaturas

Como a maioria dos materiais à base de cerâmica, o MoSi2 é quebradiço e frágil à temperatura ambiente. Deve-se ter cuidado durante o transporte, manuseio e instalação para evitar choque mecânico, que pode facilmente causar fraturas.

Risco de Falha Induzida por Contaminação

Os elementos de MoSi2 são altamente suscetíveis ao ataque químico de certos contaminantes. Os técnicos devem manter os fornos corretamente e evitar a introdução de compostos reativos.

Um modo de falha comum ocorre quando a zircônia "pintada" ou colorida é queimada sem a secagem adequada, causando vapores que atacam a camada protetora de sílica do elemento.

Sensibilidade à Atmosfera

Embora existam graus especializados para atmosferas reativas, os elementos padrão de MoSi2 são projetados para ambientes oxidantes. O uso do tipo errado de elemento em uma atmosfera redutora ou rica em nitrogênio levará à degradação rápida e à falha.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do elemento de aquecimento de MoSi2 correto não é mais uma decisão de "tamanho único". Seu objetivo de processo deve ditar sua escolha.

- Se seu foco principal é atingir as temperaturas mais altas possíveis (>1700°C): Escolha um grau de alta temperatura projetado para carga térmica máxima e longa vida útil em atmosferas oxidantes.

- Se seu foco principal é operar em uma atmosfera reativa ou em mudança: Você deve selecionar um grau especializado, resistente à atmosfera, para evitar a degradação química do elemento.

- Se seu foco principal é minimizar a contaminação em um processo de alta pureza: Selecione um elemento de alta pureza e alta densidade fabricado especificamente para reduzir a desgasificação e o desprendimento de partículas.

- Se seu foco principal é o ciclo térmico rápido: Opte por um elemento projetado especificamente para suportar alto estresse térmico, o que é comum em fornos de laboratório e de sinterização avançada.

Em última análise, alavancar esses avanços requer a combinação do elemento especializado correto com sua aplicação específica.

Tabela de Resumo:

| Tipo de Avanço | Principais Características | Aplicações Alvo |

|---|---|---|

| Graus para Atmosfera Reativa | Otimizado para ambientes ricos em nitrogênio, evita degradação | Processos industriais com gases reativos |

| Designs de Ciclo Rápido | Resistência a choque térmico aprimorada, suporta aquecimento/resfriamento rápido | Fornos de teste de laboratório, sinterização de alta temperatura |

| Graus de Alta Pureza | Desgaseificação reduzida e desprendimento de partículas, contaminação mínima | Fabricação de semicondutores, sinterização de zircônia dentária |

| Durabilidade Aprimorada | Maior densidade, estrutura de grão refinada, juntas mais fortes | Ambientes de alto estresse, vida útil melhorada |

Desbloqueie Todo o Potencial dos Seus Processos de Alta Temperatura com a KINTEK

Você está enfrentando desafios com temperaturas extremas, atmosferas reativas ou contaminação em seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer elementos de aquecimento MoSi2 avançados adaptados às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais.

Entre em contato conosco hoje para discutir como nossas soluções especializadas podem aumentar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo