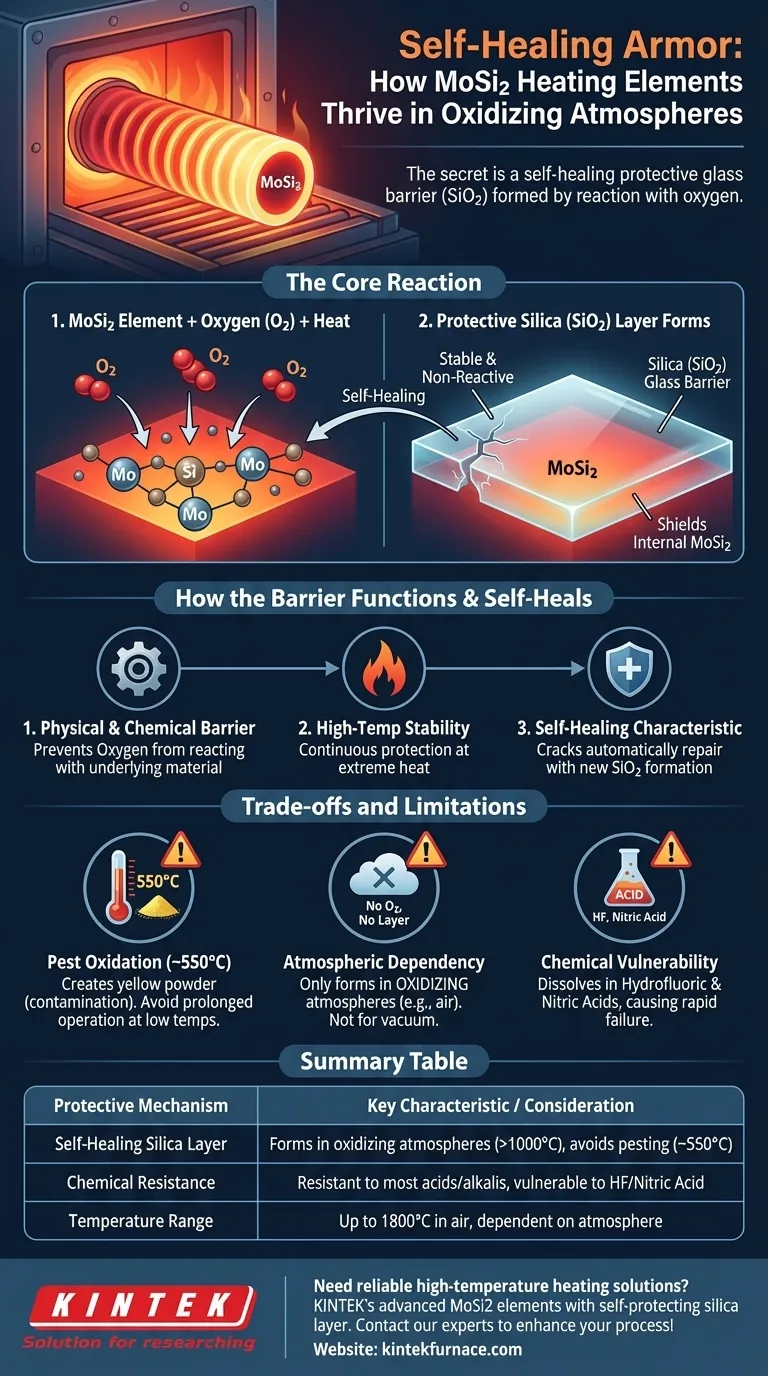

Em uma atmosfera oxidante, a proteção para os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) provém de um processo de auto-regeneração. Quando exposto ao oxigênio em altas temperaturas, o silício no composto MoSi2 reage para formar uma fina camada protetora de sílica (SiO2), ou vidro, em sua superfície. Esta camada passiva é o que impede que o material subjacente sofra oxidação adicional e permite sua longa vida útil.

O princípio central é a autopreservação através de uma reação controlada. Em vez de ser destruído pelo oxigênio, o MoSi2 o utiliza para criar uma barreira de vidro durável e não reativa que o protege de ataques adicionais, "curando" efetivamente sua própria superfície.

Como a Camada Protetora se Forma e Funciona

A Reação Principal

Quando um elemento de MoSi2 aquece na presença de oxigênio, ocorre uma reação química. O silício (Si) na superfície combina-se com o oxigênio (O2) da atmosfera.

Esta reação forma um filme fino e contínuo de sílica (SiO2). Esta camada de sílica é essencialmente uma forma de vidro que é altamente estável e não reativa.

O Papel da Barreira de Sílica (SiO2)

Esta camada de SiO2 recém-formada atua como uma barreira física e química. Ela impede que o oxigênio atinja e reaja com o material MoSi2 subjacente.

Como a camada é estável em temperaturas muito altas, ela fornece proteção contínua, permitindo que o elemento opere eficazmente em ambientes onde outros materiais se degradariam rapidamente.

A Característica de Auto-regeneração

Se a camada protetora de sílica for danificada ou rachada, o processo de auto-regeneração é reiniciado. A superfície de MoSi2 recém-exposta reagirá imediatamente com o oxigênio circundante para formar novo SiO2, reparando efetivamente a brecha.

Esta capacidade regenerativa é o que confere aos elementos de MoSi2 sua durabilidade excepcional e longa vida útil em ambientes oxidantes de alta temperatura.

Compreendendo as Vantagens e Limitações

Embora robusto, o mecanismo de proteção do MoSi2 não está isento de limitações. Compreendê-las é fundamental para a aplicação correta e para evitar falhas prematuras.

O Fenômeno da "Oxidação por Praga"

Em temperaturas mais baixas, especificamente em torno de 550°C (1022°F), o MoSi2 pode experimentar um tipo diferente de oxidação conhecido como "oxidação por praga" ou "pesting".

Este processo cria um pó amarelado na superfície do elemento. Embora essa oxidação em baixa temperatura geralmente não afete o desempenho do elemento, o pó resultante pode se tornar uma fonte de contaminação para os produtos que estão sendo aquecidos.

Portanto, a operação prolongada nesta faixa específica de baixa temperatura deve ser evitada para manter um ambiente de forno limpo.

Dependências Atmosféricas

A temperatura máxima de operação dos elementos de MoSi2 é altamente dependente da atmosfera. A camada de sílica auto-regeneradora só se forma em uma atmosfera oxidante, como o ar.

Em ambientes sem ar ou a vácuo, esta camada protetora não pode se formar, o que altera os limites operacionais e o comportamento do material.

Vulnerabilidade Química

A camada de sílica, embora resistente à maioria dos ácidos e álcalis, não é invencível. Ela se dissolve quando exposta a ácido fluorídrico e ácido nítrico. O uso de elementos de MoSi2 em processos que envolvem esses produtos químicos levará à rápida degradação e falha.

Como Aplicar Isso ao Seu Processo

Compreender este mecanismo ajuda a garantir que você use os elementos de MoSi2 corretamente para máxima vida útil e desempenho.

- Se o seu foco principal é a estabilidade em alta temperatura: Certifique-se de que seu processo funcione em uma atmosfera oxidante (como o ar) para permitir que a camada protetora de SiO2 se forme e se regenere.

- Se o seu foco principal é a pureza do produto: Evite permanecer na faixa de temperatura de 550°C para prevenir a "oxidação por praga" e a formação de pó contaminante.

- Se o seu foco principal é o processamento químico: Verifique se a atmosfera do seu processo está livre de ácido fluorídrico ou ácido nítrico, que destruirão a camada protetora do elemento.

Em última análise, a eficácia de um elemento de aquecimento de MoSi2 está diretamente ligada à gestão das condições que permitem que sua camada protetora de vidro prospere.

Tabela Resumo:

| Mecanismo de Proteção | Característica Chave | Consideração Importante |

|---|---|---|

| Camada de Sílica Auto-regeneradora | Forma-se em atmosferas oxidantes (>1000°C) | Evitar baixas temperaturas (~550°C) para prevenir oxidação por praga |

| Resistência Química | Resistente à maioria dos ácidos/álcalis | Vulnerável a HF e ácido nítrico |

| Faixa de Temperatura | Até 1800°C no ar | A temperatura máxima depende da atmosfera |

Precisa de soluções confiáveis de aquecimento de alta temperatura para o seu laboratório? Os elementos de aquecimento MoSi2 avançados da KINTEK oferecem desempenho excepcional em atmosferas oxidantes através de sua camada de sílica autoprotegida. Aproveitando nossa forte P&D e capacidades de fabricação interna, fornecemos fornos tubulares, fornos a vácuo e sistemas CVD/PECVD precisamente projetados com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato com nossos especialistas hoje para discutir como nossas soluções de aquecimento podem aumentar a eficiência e a longevidade do seu processo!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas