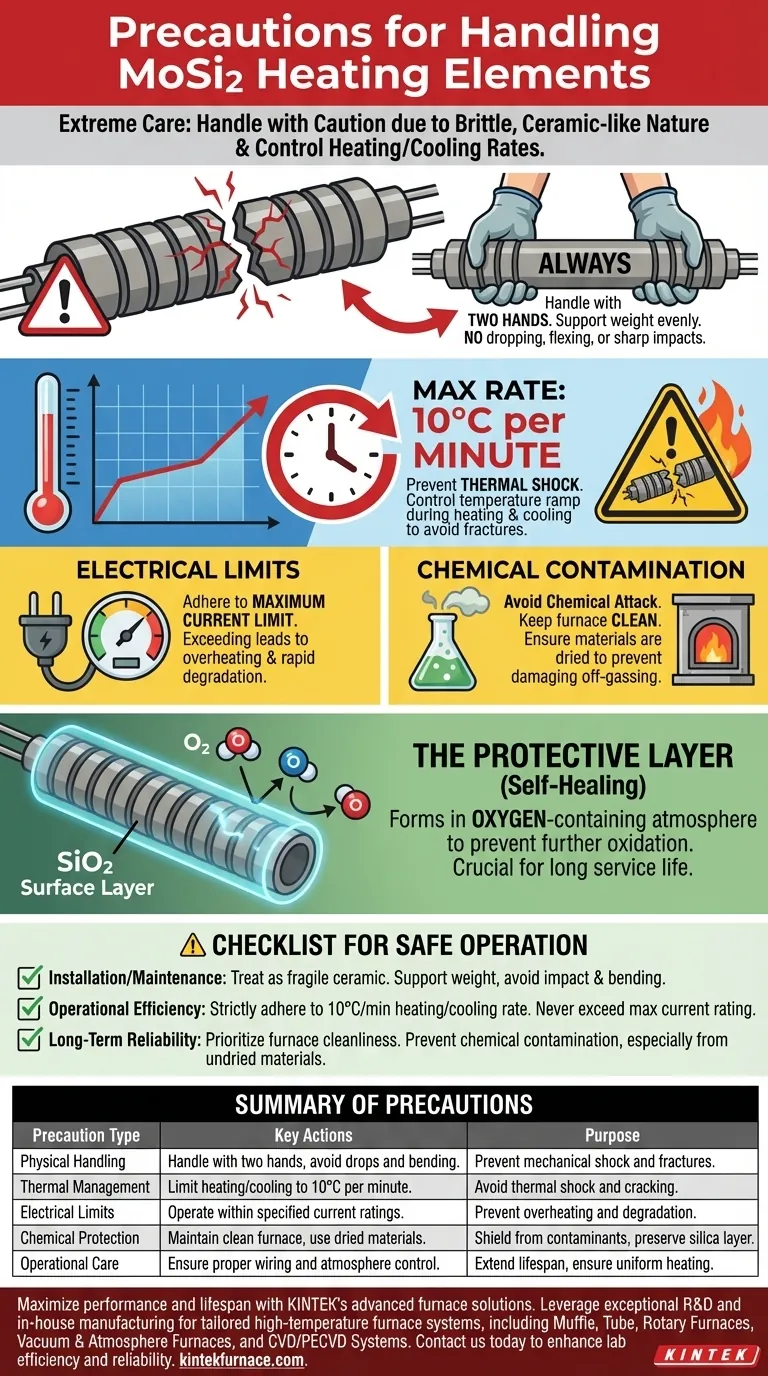

Ao manusear elementos de aquecimento MoSi2, as precauções mais críticas são manuseá-los com extremo cuidado devido à sua natureza frágil, semelhante à cerâmica, e controlar suas taxas de aquecimento e resfriamento. Mudanças rápidas de temperatura podem causar choque térmico e fraturar o elemento, portanto, uma taxa máxima de 10°C por minuto é fortemente recomendada.

As precauções necessárias para os elementos MoSi2 vão além do simples manuseio físico. Sua natureza cerâmica os torna altamente suscetíveis tanto a choques mecânicos quanto térmicos, enquanto sua integridade operacional depende da manutenção de um ambiente limpo e controlado para prevenir a contaminação química em altas temperaturas.

O Desafio Central: Gerenciando a Fragilidade

Os elementos de dissiliceto de molibdênio (MoSi2) são valorizados por seu desempenho extraordinário em altas temperaturas, mas esse desempenho advém de suas propriedades cerâmicas, que os tornam extremamente frágeis à temperatura ambiente.

Procedimentos de Manuseio Físico

Os elementos têm baixa tenacidade à fratura e resistência à flexão. Isso significa que eles não podem tolerar quedas, flexões ou impactos bruscos.

Sempre manuseie-os com as duas mãos, apoiando seu peso uniformemente. Durante a instalação, certifique-se de que não estejam sob tensão ou forçados à posição.

Prevenindo o Choque Térmico

O choque térmico é a principal causa de falha não mecânica. Quando um material frágil é aquecido ou resfriado muito rapidamente, diferentes partes do elemento se expandem ou contraem em taxas diferentes, criando tensão interna que leva a rachaduras.

Para evitar isso, você deve aderir a uma rampa de temperatura controlada. A taxa máxima recomendada é de 10°C por minuto. Isso garante que o elemento aqueça e resfrie uniformemente, minimizando a tensão interna.

Precauções Operacionais para Máxima Vida Útil

Além do manuseio inicial, a confiabilidade a longo prazo depende de procedimentos operacionais corretos que respeitem as propriedades elétricas e químicas do elemento.

Aderindo aos Limites Elétricos

Os elementos MoSi2 convertem energia elétrica em calor. Cada elemento ou sistema de forno tem um limite máximo de corrente.

Exceder esse limite fará com que o elemento superaqueça além de suas especificações de projeto, o que pode levar à degradação rápida ou falha imediata. Sempre opere dentro dos parâmetros elétricos especificados pelo fabricante.

Evitando a Contaminação Química

Esses elementos são altamente suscetíveis a ataques químicos em altas temperaturas. Esta é uma causa comum e frequentemente negligenciada de falha prematura.

Contaminantes de materiais dentro do forno, como aglutinantes ou corantes em zircônia não seca, podem reagir com a camada protetora do elemento. Certifique-se de que todos os materiais colocados no forno estejam devidamente preparados e secos de acordo com as especificações para evitar a liberação de gases que possam danificar os elementos.

Compreendendo a Camada Protetora

Os elementos MoSi2 têm uma propriedade única de "autocura". Em uma atmosfera contendo oxigênio, eles formam uma fina camada protetora de sílica pura (SiO2) em sua superfície.

Esta camada impede que o MoSi2 subjacente se oxide ainda mais. Manter uma atmosfera limpa e rica em oxigênio é crucial para que esta camada protetora se forme e se repare, o que é fundamental para a longa vida útil do elemento.

Compreendendo as Compensações

Nenhum componente é perfeito. Entender as limitações dos elementos MoSi2 é fundamental para usá-los de forma eficaz.

Desempenho em Alta Temperatura vs. Fragilidade em Baixa Temperatura

A principal compensação é a capacidade excepcional em altas temperaturas versus a extrema fragilidade em temperaturas ambientes. As propriedades do material que permitem que o MoSi2 opere em temperaturas de até 1900°C são as mesmas que o tornam frágil durante a instalação e manutenção.

Vida Útil vs. Sensibilidade à Contaminação

Embora os elementos MoSi2 ofereçam uma vida útil operacional muito longa em condições ideais, essa longevidade depende muito da higiene do forno. Seu desempenho é robusto, mas sua sensibilidade química significa que práticas de manutenção inadequadas ou a introdução de contaminantes podem encurtar drasticamente sua vida útil.

Fiação e Substituição de Elementos

Os elementos MoSi2 são tipicamente conectados em um circuito em série. Embora alguns elementos modernos sejam projetados para compatibilidade entre unidades antigas e novas, este é um ponto crítico a ser verificado. Em muitos circuitos em série, misturar elementos com diferentes valores de resistência (o que ocorre à medida que envelhecem) pode levar a um aquecimento desigual e à falha prematura dos elementos mais novos.

Uma Lista de Verificação para Operação Segura

Use estas diretrizes para alinhar seus procedimentos com seu objetivo principal.

- Se seu foco principal for instalação e manutenção: Sempre trate os elementos como cerâmica frágil, apoiando seu peso e evitando qualquer impacto ou estresse de flexão.

- Se seu foco principal for eficiência operacional: Siga rigorosamente a taxa de aquecimento/resfriamento de 10°C por minuto e nunca exceda a classificação de corrente máxima do fabricante para evitar choque térmico e danos elétricos.

- Se seu foco principal for confiabilidade a longo prazo: Priorize a limpeza do forno para prevenir contaminação química, especialmente de materiais não secos, para proteger a camada vital de sílica do elemento.

Ao entender e respeitar essas propriedades do material, você pode garantir a confiabilidade a longo prazo e o desempenho de seus processos de alta temperatura.

Tabela de Resumo:

| Tipo de Precaução | Ações Chave | Propósito |

|---|---|---|

| Manuseio Físico | Manusear com duas mãos, evitar quedas e flexão | Prevenir choque mecânico e fraturas |

| Gerenciamento Térmico | Limitar aquecimento/resfriamento a 10°C por minuto | Evitar choque térmico e rachaduras |

| Limites Elétricos | Operar dentro das classificações de corrente especificadas | Prevenir superaquecimento e degradação |

| Proteção Química | Manter o forno limpo, usar materiais secos | Proteger contra contaminantes e preservar a camada de sílica |

| Cuidado Operacional | Garantir a fiação correta e o controle da atmosfera | Estender a vida útil e garantir aquecimento uniforme |

Maximize o desempenho e a vida útil de seus processos de alta temperatura com as soluções de forno avançadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura personalizados, incluindo Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais únicas, ajudando você a evitar armadilhas comuns como choque térmico e contaminação. Entre em contato conosco hoje para discutir como nossa experiência pode melhorar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção