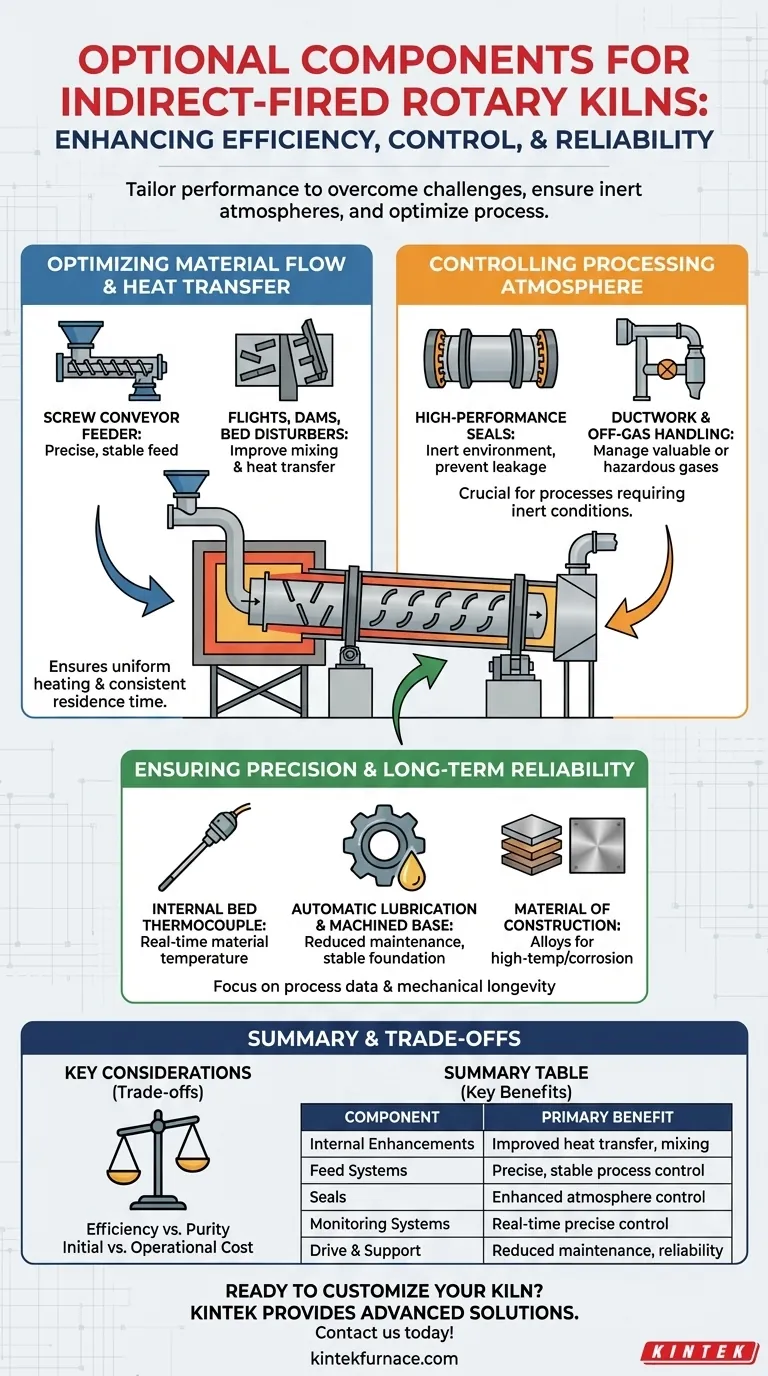

Em sua essência, um forno rotativo de aquecimento indireto pode ser aprimorado com vários componentes opcionais projetados para melhorar a eficiência, controlar a atmosfera de processamento e garantir a confiabilidade operacional. As opções principais incluem vedações especializadas de entrada e descarga, melhorias internas como aletas (flights) e represas (dams), alimentadores de precisão como transportadores de rosca (screw conveyors) e sistemas para monitoramento de processo e manutenção automatizada.

A seleção de componentes opcionais não visa apenas adicionar recursos, mas sim superar estrategicamente os desafios inerentes ao aquecimento indireto. Cada opção serve para adaptar o desempenho do forno a um material específico e a um objetivo de processamento preciso, transformando um equipamento geral em uma solução especializada.

O Propósito dos Componentes Opcionais

Fornos de aquecimento indireto aquecem o material fazendo-o girar dentro de um cilindro que é aquecido externamente dentro de um forno. Este projeto é perfeito para processos que requerem uma atmosfera controlada ou inerte, pois o material nunca entra em contato com os gases de combustão.

No entanto, este método introduz desafios na transferência de calor e no controle do processo. Os componentes opcionais são soluções projetadas para mitigar esses desafios e otimizar o desempenho do forno.

Otimização do Fluxo de Material e da Transferência de Calor

O objetivo principal dentro do forno é garantir que cada partícula seja aquecida uniformemente. Vários componentes existem para alcançar isso.

Melhorias Internas

Aletas (Flights) são elevadores metálicos soldados à carcaça interna do forno. À medida que o forno gira, essas aletas levantam o material e o fazem cair pela atmosfera aquecida dentro do tambor, melhorando drasticamente a eficiência da transferência de calor e a mistura.

Represas (Dams) são anéis instalados dentro do forno para aumentar o tempo de residência e a profundidade da camada de material em uma zona específica, permitindo um processamento mais completo.

Disturbadores de leito (Bed disturbers) são uma forma agressiva de agitação interna usada para desmembrar aglomerados e garantir exposição uniforme em materiais propensos à aglomeração.

O Sistema de Alimentação

Frequentemente, um alimentador transportador de rosca (screw conveyor feeder) é recomendado para introduzir material no forno em uma taxa precisa e consistente. Isso evita picos e garante um processo estável, o que é crucial para alcançar um produto final uniforme.

Controle da Atmosfera de Processamento

A maior vantagem de um forno indireto é o controle da atmosfera. As vedações são o componente mais crítico para realizar esse benefício.

Vedações de Entrada e Descarga

Vedações padrão fornecem uma barreira básica, mas vedações opcionais de alto desempenho são essenciais para aplicações que exigem um ambiente quase perfeitamente inerte. Essas vedações avançadas minimizam a entrada de ar e evitam a fuga de gases de processo valiosos ou pós finos.

Trabalho de Dutos e Manuseio de Gases de Exaustão

Dutos personalizados são projetados para gerenciar os gases que saem do processo de forma segura e eficiente. Isso é vital para aplicações como pirólise, onde os gases de exaustão podem ser valiosos, ou para processos onde eles devem ser direcionados para lavadores de gases (scrubbers) ou outros sistemas de tratamento.

Garantindo Precisão e Confiabilidade a Longo Prazo

Estes componentes se concentram nos dados do processo e na longevidade mecânica do forno.

Medição Interna da Temperatura do Leito

Embora a temperatura do forno seja facilmente medida, a temperatura real do leito do material pode ser diferente. Um termopar interno opcional fornece dados em tempo real de dentro do leito de material, permitindo um controle de temperatura excepcionalmente preciso.

Sistemas de Acionamento e Suporte

Um sistema automático de lubrificação de engrenagens garante que a engrenagem principal de acionamento e o pinhão sejam lubrificados consistentemente, reduzindo o desgaste e minimizando a manutenção manual. Uma base usinada fornece uma fundação perfeitamente plana e nivelada, o que é crucial para evitar a distorção da carcaça do forno e garantir a integridade a longo prazo do trem de acionamento e dos rolos de suporte.

Material de Construção

A escolha do material para a carcaça do forno é uma decisão crítica. As opções variam de aço carbono para aplicações de baixa temperatura a aço inoxidável e ligas especiais (como Inconel) para ambientes de alta temperatura ou corrosivos. Esta escolha impacta diretamente os limites operacionais e a vida útil do forno.

Entendendo as Compensações (Trade-offs)

A escolha de componentes para um forno indireto envolve equilibrar desempenho com custo e complexidade.

Eficiência vs. Pureza

A compensação fundamental de um forno indireto é uma menor eficiência de transferência de calor em troca de pureza de processo absoluta. Componentes internos como aletas (flights) ajudam a fechar essa lacuna de eficiência, mas aumentam o custo inicial e a complexidade.

Custo Inicial vs. Custo Operacional

Componentes como um sistema de lubrificação automática ou uma base usinada aumentam o investimento inicial. No entanto, eles se pagam ao longo da vida útil do forno através de manutenção reduzida, menor tempo de inatividade e maior estabilidade operacional. Negligenciá-los pode levar a custos mais altos a longo prazo.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de componentes deve ser guiada inteiramente pelo seu objetivo final.

- Se seu foco principal for a pureza do processo e o controle da atmosfera: Invista nas vedações de entrada e descarga da mais alta qualidade e selecione uma liga de carcaça resistente à química específica do seu processo.

- Se seu foco principal for maximizar a vazão (throughput): Priorize melhorias internas como aletas e um sistema de medição de temperatura interno para otimizar a transferência de calor e o tempo de residência.

- Se seu foco principal for confiabilidade e baixa manutenção: Especifique um sistema de lubrificação automática e uma base usinada para garantir a integridade mecânica do forno por muitos anos.

Em última análise, um forno bem especificado é um instrumento construído para um propósito, com cada componente selecionado para garantir o resultado desejado.

Tabela de Resumo:

| Tipo de Componente | Exemplos Chave | Benefícios Principais |

|---|---|---|

| Melhorias Internas | Aletas (Flights), Represas (Dams), Disturbadores de Leito | Transferência de calor aprimorada, aquecimento uniforme, melhor mistura |

| Sistemas de Alimentação | Alimentador Transportador de Rosca | Alimentação precisa de material, controle estável do processo |

| Vedações | Vedações de Entrada/Descarga de Alto Desempenho | Controle de atmosfera aprimorado, vazamento de gás reduzido |

| Sistemas de Monitoramento | Termopar Interno | Dados de temperatura do leito em tempo real, controle preciso |

| Acionamento e Suporte | Lubrificação Automática, Base Usinada | Manutenção reduzida, confiabilidade a longo prazo |

| Opções de Material | Aço Inoxidável, Ligas Especiais | Resistência à corrosão, durabilidade em altas temperaturas |

Pronto para personalizar seu forno rotativo de aquecimento indireto para um desempenho superior? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aprimorando a eficiência, o controle e a confiabilidade. Entre em contato conosco hoje para discutir como podemos adaptar uma solução para suas necessidades específicas de processo!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual o papel do fluxo de gás e da combustão em um forno rotativo? Otimize a Transferência de Calor para Eficiência e Qualidade

- Quais são as principais aplicações de um forno rotativo elétrico? Alcance o Processamento de Materiais de Alta Pureza com Precisão

- Como a personalização beneficia o uso de fornos rotativos? Aumente a Eficiência e a Qualidade com Soluções Sob Medida

- Como as especificações do alimentador vibratório impactam a eficiência do forno rotativo? Otimize o fluxo e a estabilidade de materiais do seu laboratório

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis