De um ponto de vista puramente operacional, um forno de sinterização de tubo rotativo oferece um conjunto de vantagens centradas na consistência do processo, eficiência e controle. Seu design central, que envolve a rotação contínua do material dentro de um tubo aquecido, resolve diretamente problemas comuns, como aquecimento desigual e qualidade de produto inconsistente encontrada em fornos estáticos. Esse processamento dinâmico é combinado com controles inteligentes para criar um ambiente operacional altamente confiável e automatizado.

O verdadeiro valor de um forno de tubo rotativo reside na forma como sua rotação dinâmica trabalha em sinergia com o controle térmico e atmosférico preciso. Essa combinação transforma o processamento de material de uma arte variável para uma ciência repetível e eficiente, proporcionando consistência incomparável no produto final.

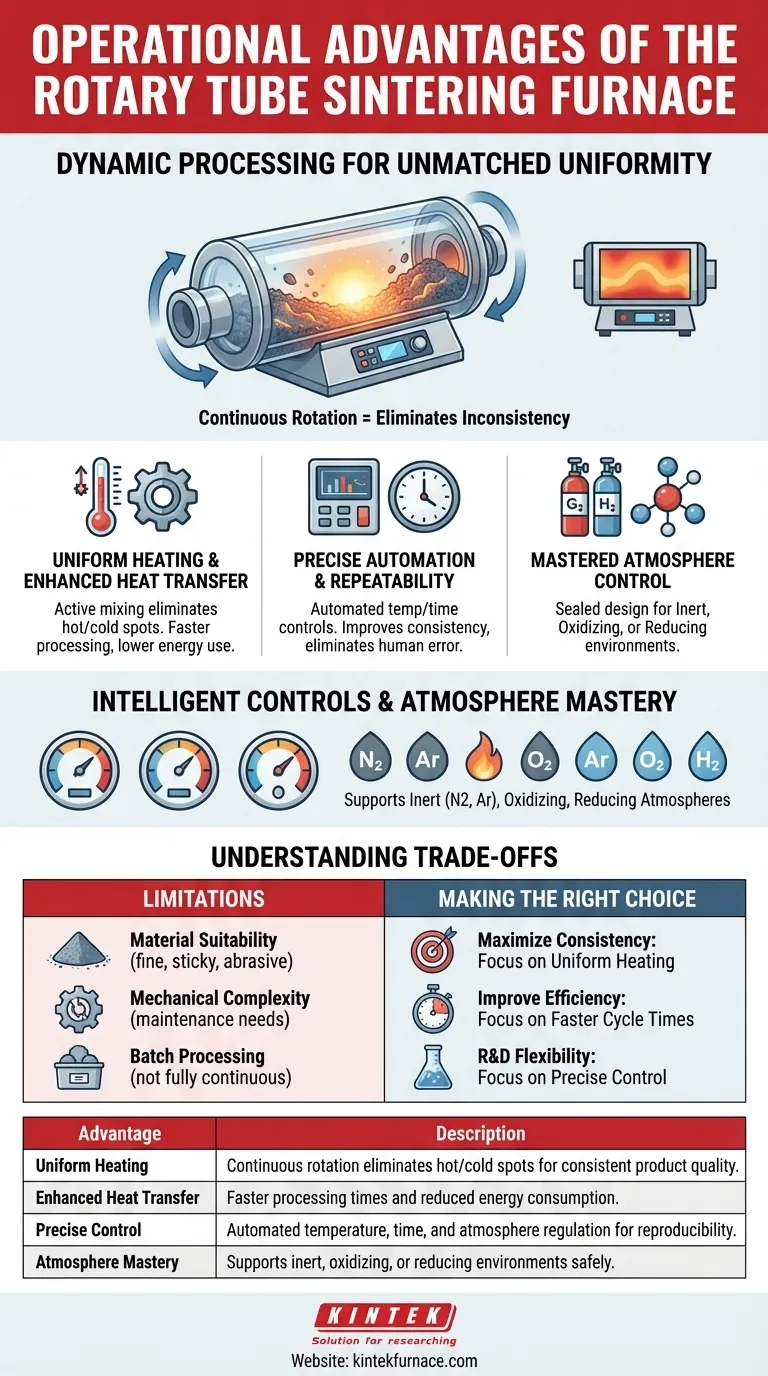

O Princípio Central: Processamento Dinâmico para Uniformidade Incomparável

A vantagem operacional mais significativa nasce da ação principal do forno: a rotação. Ao contrário de um forno estático onde o material permanece parado, o design rotativo mantém a amostra em movimento constante e suave.

Como a Rotação Elimina a Inconsistência

Ao revolver continuamente o material, o forno garante que cada partícula seja exposta à fonte de calor igualmente. Essa mistura ativa elimina pontos quentes e frios que podem atormentar sistemas estáticos.

Além disso, essa ação evita a sedimentação ou aglomeração do material. Isso garante que todo o lote receba o mesmo tratamento térmico, o que é crucial para alcançar densidade, estrutura cristalina e propriedades químicas consistentes.

O Impacto na Eficiência da Transferência de Calor

A revolução constante aumenta drasticamente a eficiência da transferência de calor. À medida que novas superfícies são constantemente expostas aos elementos de aquecimento e à atmosfera controlada, o tempo necessário para levar todo o lote à temperatura alvo é significativamente reduzido.

Isso resulta em tempos de processamento mais rápidos e menor consumo de energia por lote, melhorando diretamente o rendimento operacional e a relação custo-benefício.

Controle de Precisão para Resultados Repetíveis

Fornos rotativos modernos integram sistemas de controle sofisticados que eliminam suposições e minimizam a necessidade de intervenção manual, garantindo que cada ciclo seja idêntico ao anterior.

Automação Inteligente de Temperatura e Tempo

Esses sistemas apresentam regulação de temperatura de alta precisão e controles de tempo programáveis. Os operadores podem definir perfis precisos de aquecimento, imersão e resfriamento que o forno executa automaticamente.

Essa automação melhora a consistência e a reprodutibilidade do processo ao eliminar o potencial de erro humano, tornando-a inestimável tanto para produção com controle de qualidade quanto para pesquisa científica sensível.

Dominando a Atmosfera do Processo

O design do tubo selado permite o controle completo do ambiente interno. Esta é uma vantagem crítica para processos sensíveis ao oxigênio ou que requerem uma reação química específica.

O forno pode facilmente manter uma atmosfera inerte (ex: Nitrogênio, Argônio), oxidante ou redutora. Controles de segurança integrados para fluxo de gás e pressão garantem que isso seja feito de forma confiável e segura, ampliando a aplicabilidade do forno a uma vasta gama de materiais e processos.

Entendendo as Contrapartidas e Considerações

Embora poderoso, um forno de tubo rotativo não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Adequação do Material

A consideração primária é a natureza do seu material. Pós extremamente finos podem ficar em suspensão no ar, enquanto materiais muito pegajosos ou viscosos podem não girar corretamente. Materiais altamente abrasivos também podem causar desgaste prematuro no interior do tubo.

Complexidade Mecânica

O mecanismo de rotação, incluindo o motor e as vedações, introduz uma complexidade mecânica não presente em um forno estático. Embora os designs modernos sejam altamente duráveis, esses componentes representam potenciais pontos de falha e requerem inspeção e manutenção periódicas.

Natureza do Processamento em Lote

A maioria dos fornos rotativos em escala laboratorial e muitos em escala de produção operam em modo lote (batch). Embora altamente eficientes para este fim, a expansão para uma operação verdadeiramente contínua, 24 horas por dia, 7 dias por semana, requer sistemas de alimentação e coleta automatizados mais complexos e caros.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determinará como você valoriza essas vantagens operacionais.

- Se seu foco principal é maximizar a consistência do produto: O aquecimento uniforme fornecido pelo tubo rotativo é a vantagem mais crítica, pois elimina diretamente a variabilidade do processo.

- Se seu foco principal é melhorar a eficiência do processo: A transferência de calor aprimorada, que leva a tempos de ciclo mais rápidos e menor uso de energia, proporcionará o maior retorno sobre o investimento.

- Se seu foco principal é flexibilidade em Pesquisa e Desenvolvimento: O controle preciso sobre a temperatura e a atmosfera permite testar uma ampla gama de materiais e parâmetros de processamento com alta confiança.

Em última análise, este forno lhe dá um grau superior de controle e previsibilidade em seu fluxo de trabalho de processamento térmico.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Aquecimento Uniforme | A rotação contínua elimina pontos quentes/frios para qualidade de produto consistente. |

| Transferência de Calor Aprimorada | Tempos de processamento mais rápidos e consumo de energia reduzido. |

| Controle Preciso | Regulamentação automatizada de temperatura, tempo e atmosfera para reprodutibilidade. |

| Domínio da Atmosfera | Suporta ambientes inertes, oxidantes ou redutores com segurança. |

Pronto para aprimorar seu processamento térmico com um forno de tubo rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e consistência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo