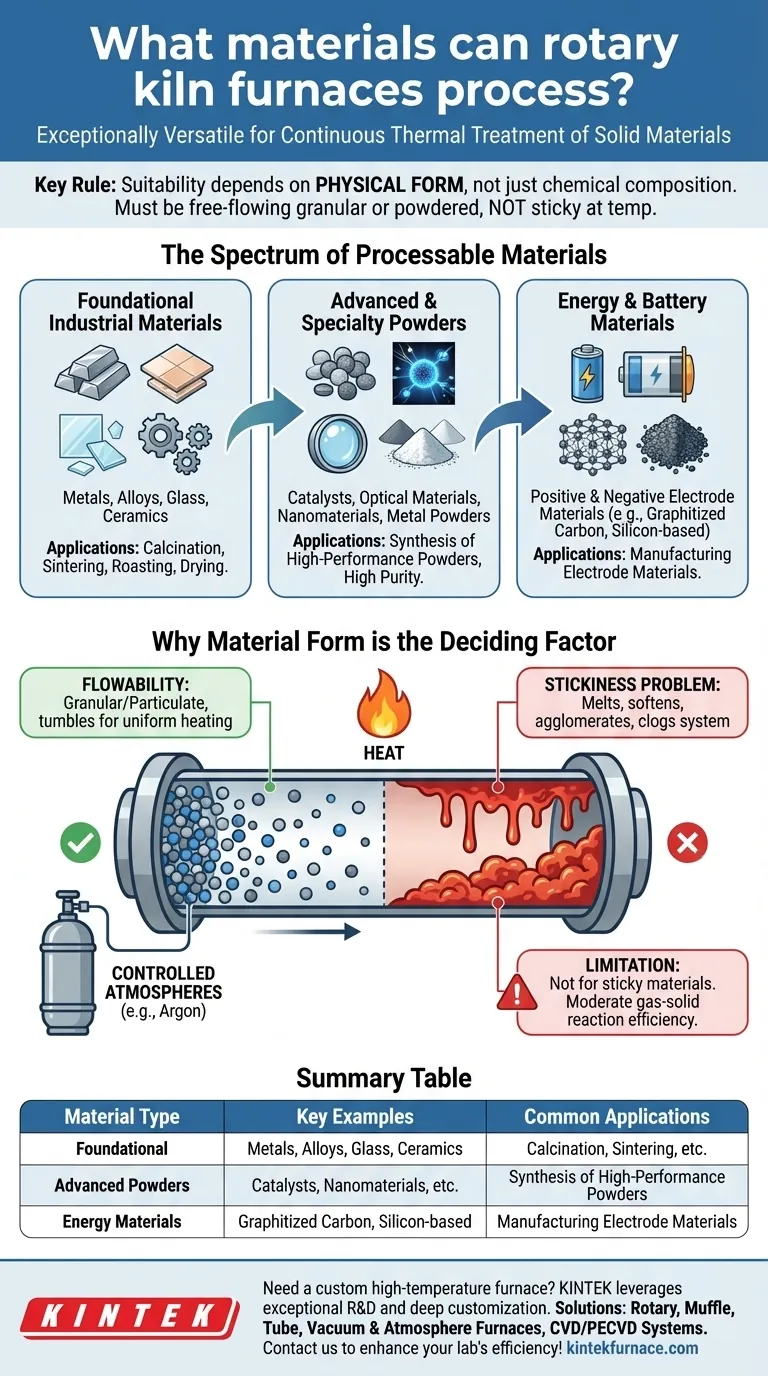

Os fornos rotativos são excecionalmente versáteis, concebidos para processar uma vasta gama de materiais sólidos através de tratamento térmico contínuo. As suas capacidades abrangem compostos industriais fundamentais como metais, ligas e cerâmicas, bem como materiais avançados como catalisadores, pós de elétrodos de bateria e nanomateriais.

A característica definidora para a adequação de um material não é a sua composição química, mas a sua forma física. Os fornos rotativos destacam-se com sólidos granulares ou em pó de fluxo livre que não se tornam pegajosos nas temperaturas de processamento, permitindo um tratamento uniforme sob atmosferas precisamente controladas.

O Espectro de Materiais Processáveis

A utilidade de um forno rotativo provém da sua capacidade de lidar com diversas entradas para aplicações igualmente diversas, desde o processamento de minerais a granel até à síntese de pós de alto desempenho.

Materiais Industriais Fundamentais

Os fornos rotativos são uma pedra angular para o processamento de materiais essenciais. Isso inclui metais, ligas, vidro e compostos cerâmicos em pó ou forma granular. As aplicações comuns envolvem calcinação, sinterização, torrefação e secagem.

Pós Avançados e Especiais

Esses fornos são críticos na criação de materiais de próxima geração. Podem processar catalisadores, materiais ópticos, nanomateriais e vários pós metálicos com alta pureza e características de partículas específicas. O controlo preciso da temperatura é fundamental para alcançar as propriedades desejadas do material.

Materiais de Energia e Bateria

O novo setor energético depende fortemente de fornos rotativos para a síntese de materiais. Isso inclui a fabricação de materiais de elétrodos positivos e negativos para baterias, como carbono grafitizado e materiais de elétrodos negativos à base de silício emergentes.

Porque a Forma do Material é o Fator Decisivo

O sucesso de um processo de forno rotativo depende inteiramente do comportamento físico do material dentro do tubo rotativo. A eficácia do design está ligada à forma como o material se move e interage com o calor.

A Importância da Fluidez

Um forno rotativo funciona agitando o material, garantindo que cada partícula seja exposta à fonte de calor. Portanto, o material deve ser granular ou particulado e manter a sua fluidez a altas temperaturas. Essa mistura constante promove a uniformidade térmica em todo o lote.

O Papel das Atmosferas Controladas

Muitos processos avançados requerem um ambiente químico específico. Os fornos rotativos podem ser preenchidos com atmosferas inertes, como gás árgon, para evitar reações indesejadas como a oxidação ou nitretação de metais. Estruturas de vedação especiais são usadas para manter a integridade dessa atmosfera controlada.

Compreendendo as Limitações Principais

Embora altamente versáteis, os fornos rotativos não são uma solução universal. Compreender as suas restrições inerentes é crítico para evitar falhas de processo e danos ao equipamento.

O Problema da "Viscosidade"

Esta é a limitação mais significativa. Qualquer material que derreta, amoleça ou se torne pegajoso na temperatura de processamento alvo é inadequado para um forno rotativo. Tal comportamento faz com que o material aglomere e cubra as paredes do forno, interrompendo o fluxo e criando uma falha que entope o sistema.

Eficiência da Reação Gás-Sólido

Para processos que dependem de um gás a reagir com o material sólido, um forno rotativo oferece uma eficiência de contacto moderada. Embora eficaz para muitas aplicações, outros tipos de reatores, como um leito fluidizado, podem oferecer desempenho superior onde a interação rápida gás-sólido é o objetivo principal.

Fazendo a Escolha Certa para o Seu Material

A seleção da tecnologia correta de processamento térmico começa com uma compreensão clara do comportamento do seu material e do seu objetivo final.

- Se o seu foco principal é o processamento a granel de sólidos estáveis: Um forno rotativo é ideal para calcinar, secar ou sinterizar materiais como minerais, cerâmicas ou pós metálicos que permanecem de fluxo livre.

- Se o seu foco principal é a síntese de materiais avançados: A capacidade de controlar a temperatura e a atmosfera torna-o excelente para a criação de materiais de elétrodos de bateria, catalisadores ou nanomateriais a partir de pós precursores.

- Se o seu material amolece ou se torna pegajoso a altas temperaturas: Deve procurar tecnologias alternativas de fornos, pois um forno rotativo é fundamentalmente incompatível com esse comportamento.

Em última análise, a adequação de um material para um forno rotativo depende do seu comportamento físico à temperatura – um fator ainda mais crítico do que a sua identidade química.

Tabela Resumo:

| Tipo de Material | Exemplos Chave | Aplicações Comuns |

|---|---|---|

| Materiais Industriais Fundamentais | Metais, Ligas, Vidro, Cerâmicas | Calcinação, Sinterização, Torrefação, Secagem |

| Pós Avançados e Especiais | Catalisadores, Nanomateriais, Materiais Ópticos | Síntese de Pós de Alto Desempenho |

| Materiais de Energia e Bateria | Carbono Grafitizado, Elétrodos à Base de Silício | Fabrico de Materiais de Elétrodos para Baterias |

Precisa de um forno de alta temperatura personalizado para o processamento do seu material? Na KINTEK, aproveitamos a excecional I&D e o fabrico interno para fornecer soluções avançadas como Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente os seus requisitos experimentais únicos, quer esteja a trabalhar com sólidos a granel, pós ou materiais especiais. Contacte-nos hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são algumas aplicações industriais de fornos rotativos tubulares? Aumente a Eficiência do Processamento de Materiais

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais