Essencialmente, o material de um elemento de aquecimento é escolhido com base em sua capacidade de converter eletricidade em calor de forma eficiente sem se autodestruir. Os materiais mais comuns são ligas metálicas especificamente projetadas para essa tarefa, principalmente Nicromo (uma liga de níquel-cromo) e Kanthal (uma liga de ferro-cromo-alumínio). Para temperaturas mais extremas, materiais não metálicos como Carbeto de Silício e Dissiliceto de Molibdênio são usados.

A seleção de um material para elemento de aquecimento não se trata de encontrar aquele com a maior resistência. É uma troca calculada entre resistividade elétrica, resistência à oxidação em alta temperatura e durabilidade mecânica dentro de um ambiente operacional específico.

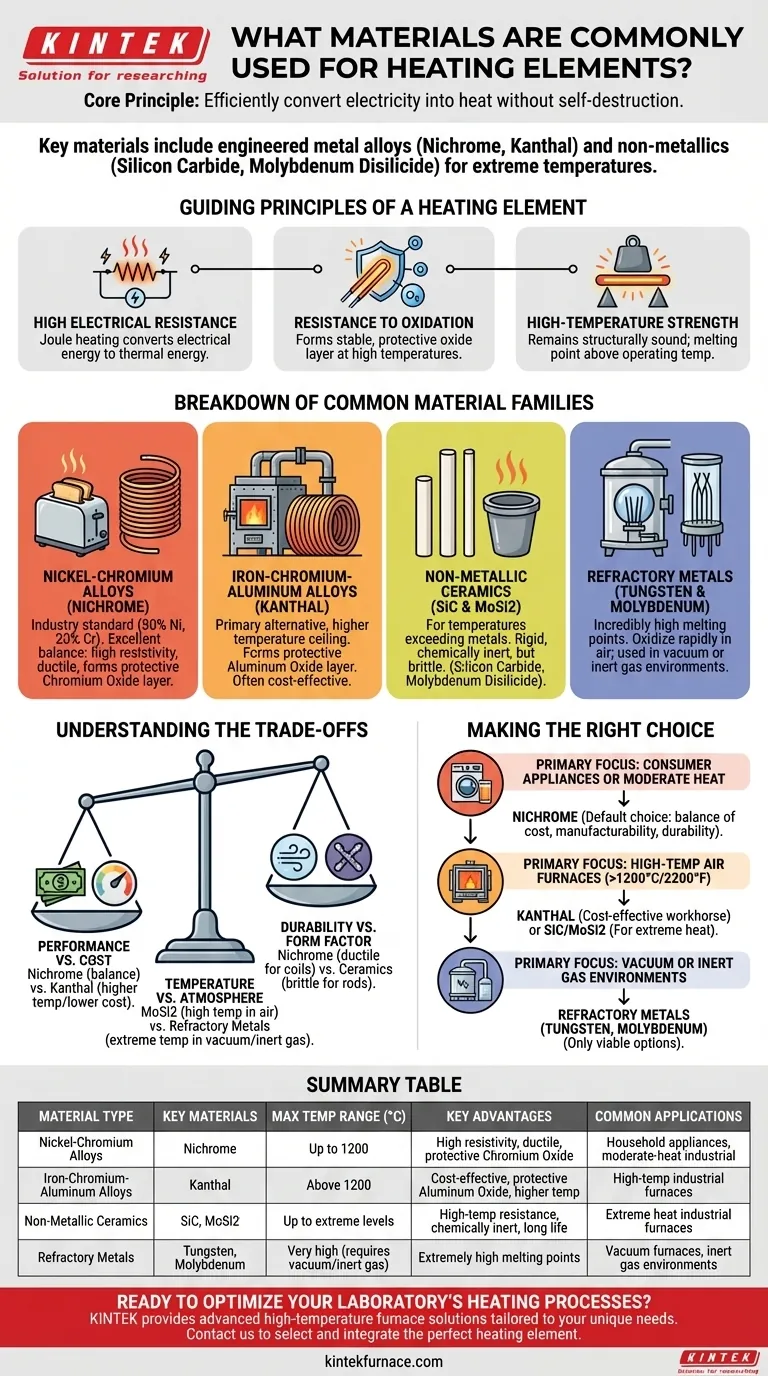

Os Princípios Orientadores de um Elemento de Aquecimento

Para entender por que certos materiais são usados, devemos primeiro entender os desafios fundamentais que um elemento de aquecimento deve superar. O material ideal deve se destacar em três áreas principais.

Alta Resistência Elétrica

Um elemento de aquecimento funciona passando uma corrente elétrica através de um material que resiste ao fluxo de elétrons. Essa resistência converte energia elétrica em energia térmica, um fenômeno conhecido como aquecimento Joule. Materiais com maior resistividade geram mais calor para uma determinada corrente.

Resistência à Oxidação

Este é o fator mais crítico para a vida útil de um elemento. Em altas temperaturas, a maioria dos metais reage rapidamente com o oxigênio no ar, fazendo com que corroam e falhem. Os melhores materiais para elementos de aquecimento, como o Nicromo, formam uma camada de óxido protetora estável em sua superfície que impede a oxidação adicional, mesmo quando estão incandescentes.

Resistência a Altas Temperaturas

O material deve ter um ponto de fusão significativamente mais alto do que sua temperatura operacional. Ele também precisa permanecer estruturalmente sólido e não se tornar excessivamente quebradiço ou mole quando aquecido repetidamente.

Uma Análise das Famílias de Materiais Comuns

Os materiais para elementos de aquecimento podem ser agrupados em famílias distintas, cada uma adequada para diferentes aplicações e faixas de temperatura.

Ligas de Níquel-Cromo (Nicromo)

O Nicromo (tipicamente 80% níquel, 20% cromo) é o padrão da indústria para uma ampla gama de aplicações, desde torradeiras domésticas até processos de aquecimento industrial.

Sua popularidade advém de um excelente equilíbrio de propriedades. Possui alta resistividade, é muito dúctil (fácil de moldar em espirais) e forma uma camada aderente e durável de óxido de cromo que o protege da degradação.

Ligas de Ferro-Cromo-Alumínio (Kanthal)

Esta família de ligas é a principal alternativa ao Nicromo, frequentemente usada em fornos industriais de alta temperatura. O Kanthal geralmente pode operar em temperaturas mais altas do que o Nicromo.

Essas ligas formam uma camada protetora de óxido de alumínio, que possui um ponto de fusão mais alto do que o óxido de cromo, permitindo um desempenho superior em calor extremo. Eles também são geralmente menos caros do que as ligas à base de níquel.

Cerâmicas Não Metálicas (SiC e MoSi2)

Para temperaturas que excedem os limites até mesmo das melhores ligas metálicas, são usados materiais cerâmicos.

- Carbeto de Silício (SiC) é um material rígido e quimicamente inerte, frequentemente moldado em hastes ou tubos.

- Dissiliceto de Molibdênio (MoSi2) pode operar em temperaturas excepcionalmente altas e é conhecido por sua longa vida útil em fornos industriais exigentes.

Esses materiais são muito mais frágeis do que as ligas metálicas e requerem projeto e suporte cuidadosos.

Metais Refratários (Tungstênio e Molibdênio)

Metais como Tungstênio e Molibdênio têm pontos de fusão incrivelmente altos. No entanto, eles se oxidam quase instantaneamente na presença de ar em altas temperaturas.

Devido a essa limitação, seu uso é restrito a aplicações especializadas onde o oxigênio está ausente, como em fornos a vácuo ou ambientes preenchidos com um gás inerte.

Entendendo as Trocas (Trade-offs)

A escolha de um material é sempre um exercício de equilibrar fatores concorrentes. Não existe um único material "melhor" para todas as situações.

Desempenho vs. Custo

O Nicromo oferece excelente desempenho geral e ductilidade, tornando-o fácil de fabricar em formas complexas para eletrodomésticos. O Kanthal oferece um teto de temperatura mais alto e um custo de material mais baixo, tornando-o uma escolha frequente para fornos industriais de alta potência onde o desempenho bruto é fundamental.

Temperatura vs. Atmosfera

Embora o Dissiliceto de Molibdênio possa atingir as temperaturas mais altas no ar, ele é quebradiço. Metais refratários como o Tungstênio podem atingir temperaturas ainda mais altas, mas são inúteis sem um vácuo ou gás inerte para protegê-los da oxidação. O ambiente operacional é tão importante quanto a própria temperatura.

Durabilidade vs. Fator de Forma

A ductilidade de ligas metálicas como o Nicromo permite que sejam facilmente enroladas nas espirais apertadas necessárias para eletrodomésticos compactos, como secadores de cabelo. Cerâmicas quebradiças como o Carbeto de Silício não podem ser moldadas dessa forma e são tipicamente usadas como hastes rígidas, o que influencia o projeto do equipamento em que são usadas.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção deve ser guiada por seu objetivo operacional principal.

- Se seu foco principal são eletrodomésticos ou processos industriais de calor moderado: O Nicromo é a escolha padrão devido ao seu excelente equilíbrio entre custo, fabricabilidade e durabilidade.

- Se seu foco principal são fornos a ar de alta temperatura (acima de 1200°C / 2200°F): As ligas Kanthal (Fe-Cr-Al) são um cavalo de batalha econômico, enquanto o Carbeto de Silício e o Dissiliceto de Molibdênio são necessários para o calor mais extremo.

- Se seu foco principal são ambientes especializados a vácuo ou com gás inerte: Metais refratários como Tungstênio e Molibdênio são as únicas opções viáveis devido aos seus altos pontos de fusão e suscetibilidade à oxidação.

Em última análise, selecionar o material correto para o elemento de aquecimento é uma função direta da temperatura operacional, do ambiente e da vida útil necessária do componente.

Tabela Resumo:

| Tipo de Material | Materiais Principais | Faixa de Temperatura Máxima (°C) | Vantagens Principais | Aplicações Comuns |

|---|---|---|---|---|

| Ligas de Níquel-Cromo | Nicromo | Até 1200 | Alta resistividade, dúctil, forma camada protetora de óxido de cromo | Eletrodomésticos, processos industriais de calor moderado |

| Ligas de Ferro-Cromo-Alumínio | Kanthal | Acima de 1200 | Econômico, forma camada protetora de óxido de alumínio, maior capacidade de temperatura | Fornos industriais de alta temperatura |

| Cerâmicas Não Metálicas | Carbeto de Silício, Dissiliceto de Molibdênio | Até níveis extremos | Resistência a altas temperaturas, quimicamente inerte, longa vida útil | Fornos industriais de calor extremo |

| Metais Refratários | Tungstênio, Molibdênio | Muito alto (requer vácuo/gás inerte) | Pontos de fusão extremamente altos | Fornos a vácuo, ambientes com gás inerte |

Pronto para otimizar os processos de aquecimento do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda. Se você está trabalhando com Nicromo, Kanthal ou cerâmicas especializadas, podemos ajudá-lo a selecionar e integrar o elemento de aquecimento perfeito para maior eficiência e durabilidade. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo